Índice

Introdução à guilhotina

O tesoura guilhotina oferece maior eficiência, precisão e confiabilidade em comparação à tesoura de viga oscilante, pois elimina a folga na estrutura e permite o ajuste do ângulo de cisalhamento.

Entretanto, ao cortar chapas largas e pesadas ou chapas finas de alta resistência, a guilhotina pode enfrentar desafios como deformação da máquina afetando a precisão do corte.

A maioria das pesquisas neste campo se concentra no impacto dos parâmetros de cisalhamento na precisão, no projeto e na automação do sistema de controle ou na simulação do processo de cisalhamento usando pontos discretos.

No entanto, há pesquisas limitadas sobre a análise de propriedades mecânicas e otimização de estruturas de tesoura guilhotina.

Este artigo visa abordar essa lacuna analisando as características estáticas e dinâmicas da máquina-ferramenta e simulando o processo de cisalhamento de chapas. Por meio dessa análise, dados de cisalhamento contínuo são obtidos e um esquema de otimização é proposto.

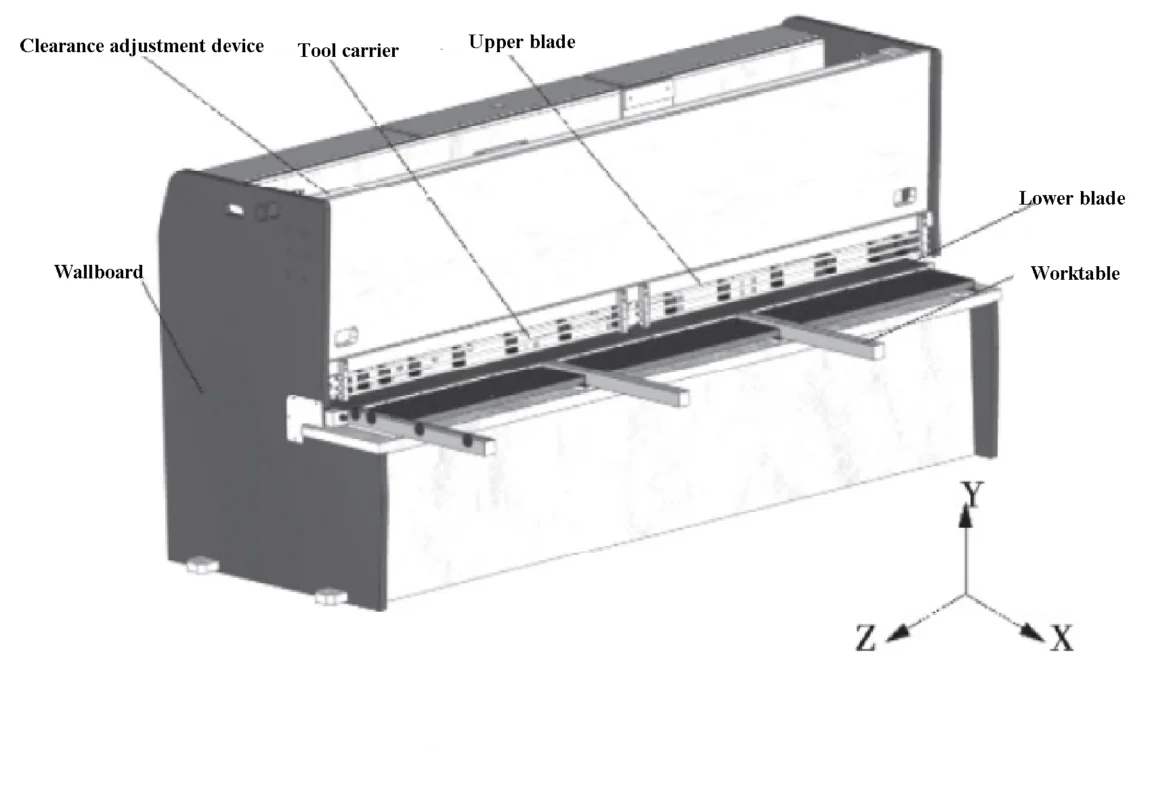

Análise estática

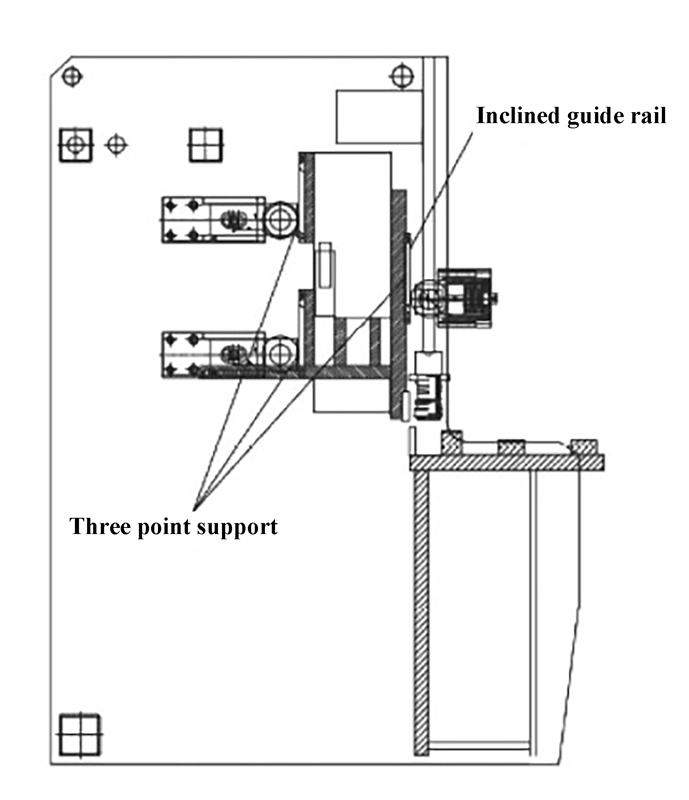

Um modelo estrutural de uma guilhotina NC 6 x 3200 é mostrado na Figura 1. Durante a operação, o dispositivo de parada, acionado pelo parafuso de rolo, ajusta o comprimento do corte. O cilindro de prensagem é então comprimido pela placa de corte.

Depois que os parâmetros de corte, como folga da lâmina e ângulo de cisalhamento, são definidos, os cilindros hidráulicos em ambas as extremidades acionam as lâminas superior e inferior para se moverem e concluírem o processo de corte da chapa.

Na análise de simulação, o filete de transição e o furo roscado são desconsiderados, e um modelo tridimensional simplificado é importado para um software de análise de elementos finitos. Os dois lados do suporte de ferramenta superior são fixados com restrições, e o contato de ligação é estabelecido para simular a soldagem e a fixação de rosca das peças do suporte de ferramenta superior.

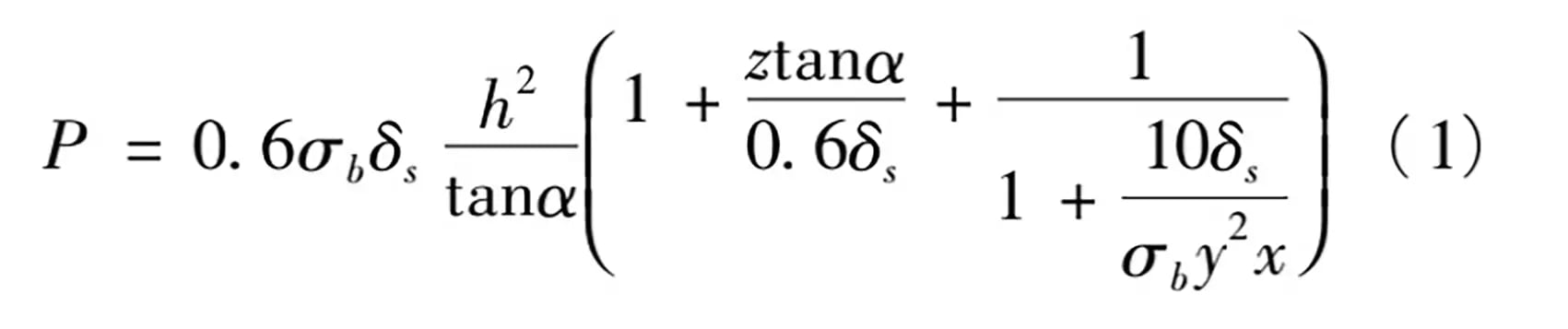

De acordo com a fórmula de Norsali:

Na fórmula:

σb – Limite de resistência da chapa a ser cortada;

δs – Ductilidade da chapa a ser cortada;

h – Espessura da chapa a ser cortada;

α – Ângulo de cisalhamento;

x、y、z – O coeficiente de força de flexão, o valor relativo da folga lateral da aresta de corte e o coeficiente de prensagem.

A força de cisalhamento vertical (P1) é calculada em 212,8 kN usando a fórmula (1), enquanto a força de cisalhamento horizontal (P2) é estimada em 30% da força de cisalhamento vertical, ou 63,8 kN. Ambas as forças de cisalhamento vertical e horizontal são aplicadas à torre superior e resolvidas usando o ANSYS Workbench.

A deformação em cada direção no início, meio e fim do cisalhamento é comparada e analisada. Como visto na Tabela 1, a deformação do carro superior na direção Y é a maior, e a deformação nas direções X e Z pode ser considerada desprezível em comparação.

As posições inicial e final da deformação na direção Y são aproximadamente iguais e muito menores que a posição do meio. Durante o processo de cisalhamento, a deformação do porta-ferramenta superior mostra uma tendência côncava.

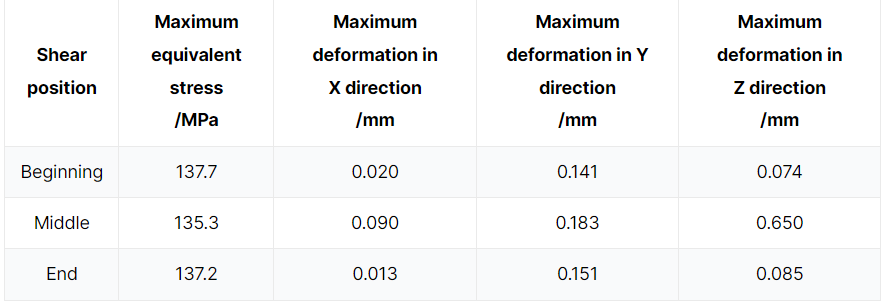

Tabela 1 Tensão equivalente máxima e deformação máxima nas direções X, Y e Z do porta-ferramenta superior

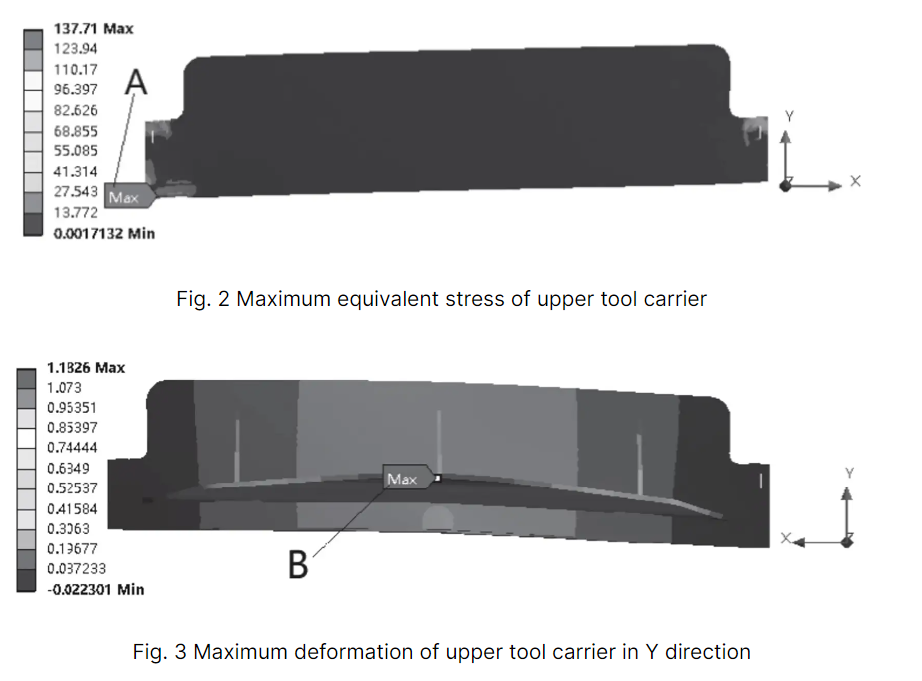

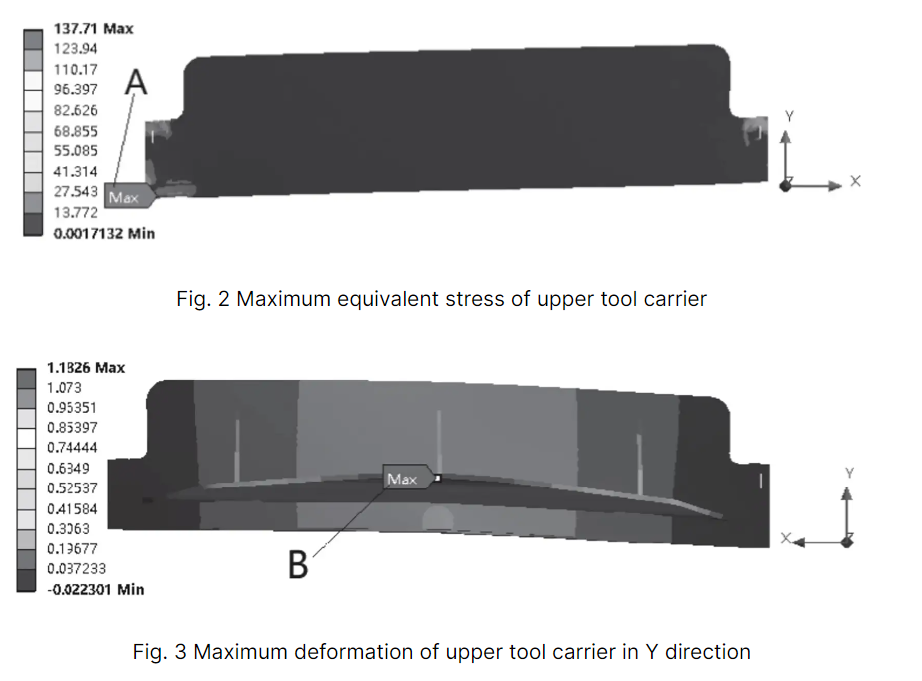

As Figuras 2 e 3 mostram a tensão equivalente máxima no meio e a deformação máxima na direção Y, respectivamente.

Analisando a Tabela 1 e as Figuras 2 e 3, pode-se determinar que a tensão equivalente do suporte de ferramenta superior é a mais alta no início do processo de cisalhamento. Essa tensão está localizada na posição do cilindro hidráulico e tem um valor de 137,7 MPa, que é menor do que o limite de escoamento de 235 MPa para o suporte de ferramenta superior.

No meio do processo de cisalhamento, a deformação máxima do suporte de ferramenta superior na direção Y é observada na placa de suporte traseira B, com um tamanho de 1,183 mm. Enquanto isso, a deformação da lâmina na direção Y é de 0,346 mm, o que é menor que 1 mm e atende aos requisitos necessários.

Análise dinâmica transitória

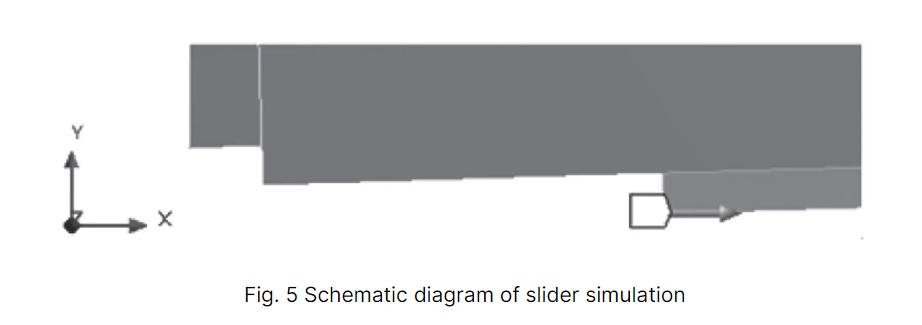

Na simulação dinâmica, um slider é colocado na posição inicial da lâmina superior e é constantemente submetido à força de cisalhamento com uma velocidade especificada. O movimento do slider é usado para simular o processo de cisalhamento da placa.

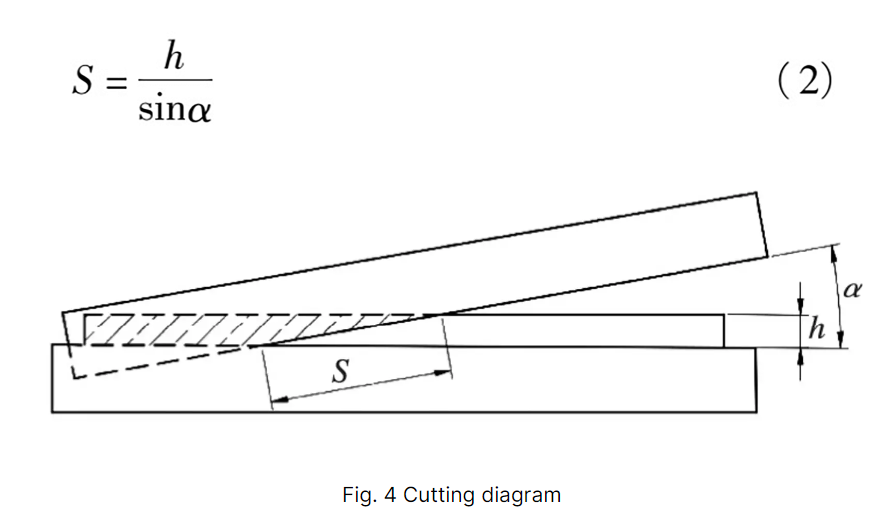

Como o cursor transmite apenas força de cisalhamento, ele foi ajustado para ter contato sem atrito com a lâmina superior. Durante o corte da chapa metálica, o contato entre a lâmina superior e a chapa metálica a ser cortada é ilustrado na Figura 4. O comprimento de contato (s) é 8:1.

Para simplificar o cálculo, assume-se que a força de cisalhamento é distribuída uniformemente sobre uma área retangular com o comprimento (s) e a largura (t) da lâmina. Como resultado, o slider é modelado como um cuboide com o mesmo comprimento (s) e largura (t), conforme ilustrado na Figura 5.

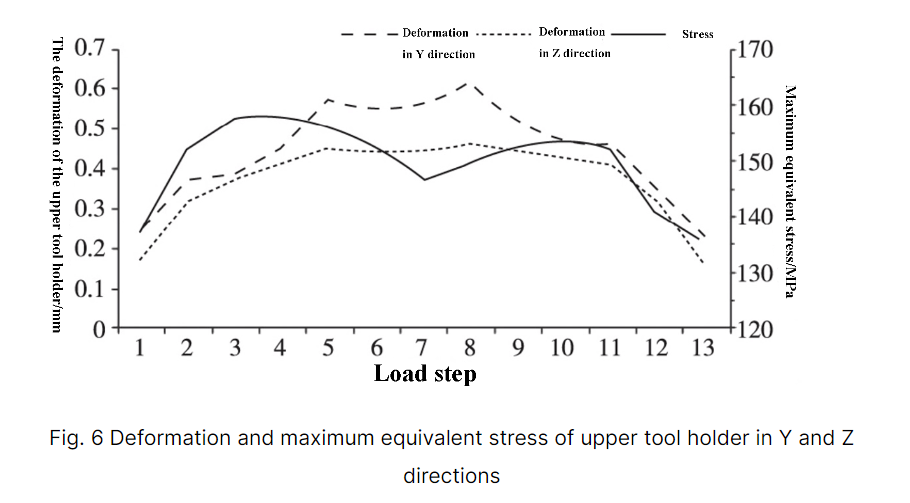

Ao resolver a tensão equivalente máxima e a deformação máxima nas direções Y e Z em cada posição, os resultados são apresentados na Tabela 2. A tendência da deformação e da tensão do porta-ferramenta superior durante o processo de cisalhamento é mostrada na Figura 6.

Tabela 2 tensão máxima equivalente e deformação máxima nas direções Y e Z do porta-ferramenta superior sob cada etapa de carga

| Passo de carga | Tensão máxima equivalente | Deformação máxima na direção Y | Deformação máxima na direção Z |

| /MPa | /milímetros | /milímetros | |

| 1 | 138.1 | 0.265 | 0.181 |

| 2 | 153.2 | 0.38 | 0.33 |

| 3 | 158.4 | 0.403 | 0.386 |

| 4 | 159.2 | 0.469 | 0.426 |

| 5 | 157.5 | 0.592 | 0.463 |

| 6 | 153.8 | 0.571 | 0.454 |

| 7 | 148.1 | 0.58 | 0.461 |

| 8 | 150.3 | 0.635 | 0.478 |

| 9 | 153.7 | 0.543 | 0.458 |

| 10 | 154.9 | 0.477 | 0.446 |

| 11 | 153.2 | 0.482 | 0.425 |

| 12 | 141.8 | 0.358 | 0.336 |

| 13 | 136.4 | 0.25 | 0.175 |

Conforme visto na Tabela 2 e Figura 6, a deformação do porta-ferramenta superior muda com a mudança na posição de cisalhamento. A deformação é significativa no meio e relativamente pequena e simétrica em ambos os lados, alinhando-se com os resultados da simulação estática.

A deformação máxima do porta-ferramenta superior nas direções Y e Z ocorre no passo de carga 8, com valores de 0,635 mm e 0,478 mm, respectivamente, que são menores que 1 mm.

A tensão equivalente máxima é encontrada na etapa de carga 4 e tem um valor de 159,2 MPa, que é menor que o limite de escoamento de 235 MPa para o porta-ferramenta superior.

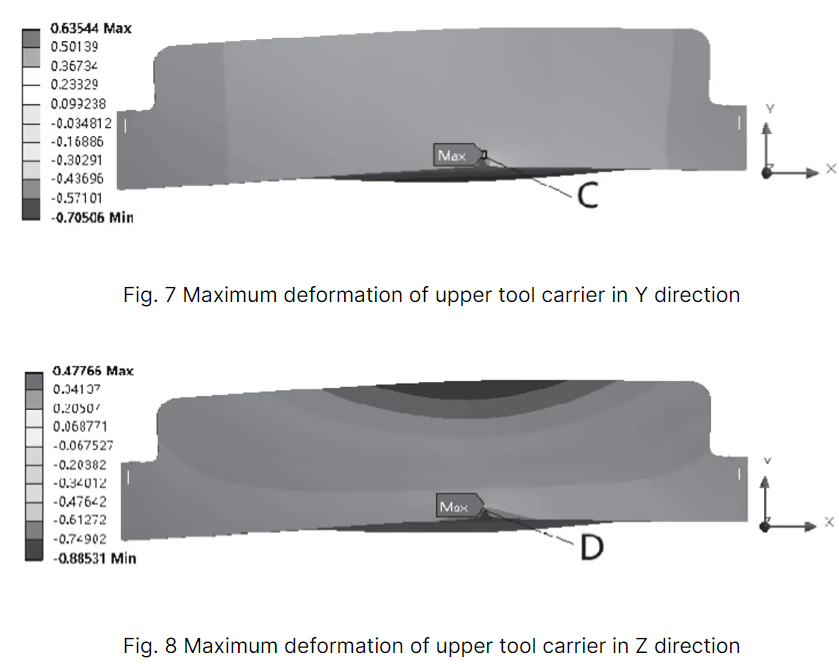

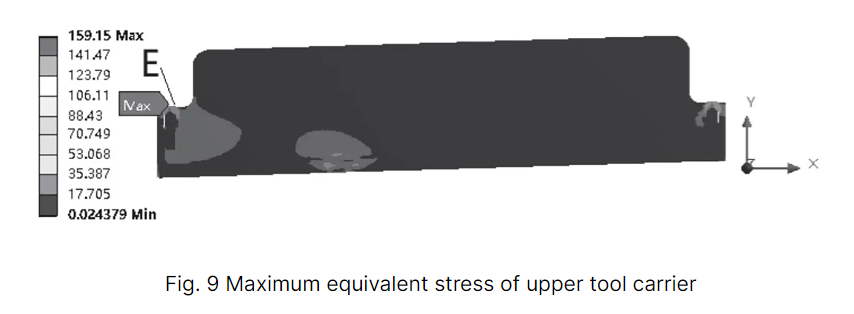

As Figuras 7, 8 e 9 mostram a deformação máxima e a tensão equivalente máxima nas direções Y e Z, respectivamente.

Nas Figuras 7, 8 e 9, pode-se observar que a deformação máxima do carro superior na direção Y ocorre na lâmina C, enquanto a deformação máxima na direção Z ocorre na lâmina D. Ambas as deformações são menores que 1 mm, atendendo aos requisitos de projeto.

O estresse equivalente máximo ocorre na posição E do porta-ferramentas superior sob a influência do cilindro hidráulico. O estresse na lâmina é mínimo e demonstra boa rigidez.

Análise modal de quadro

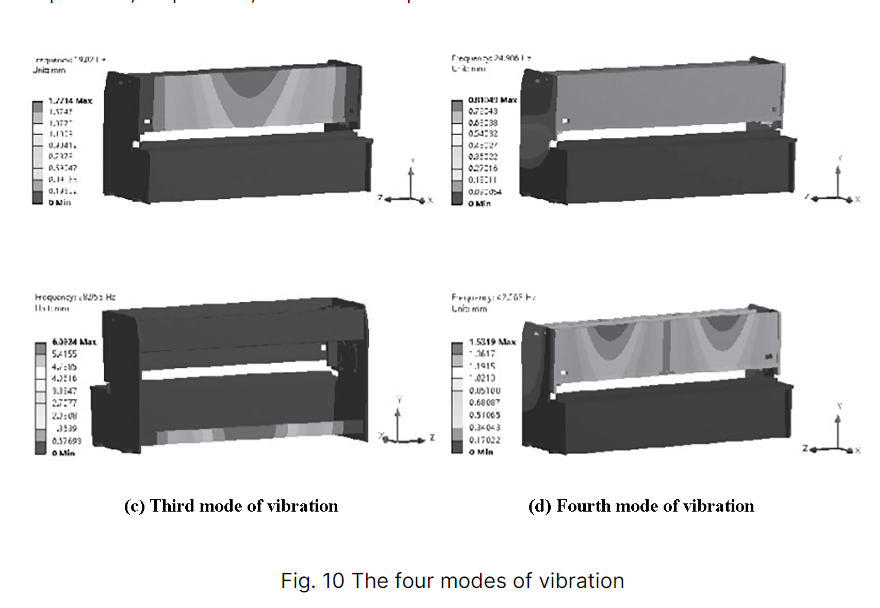

Na análise modal, as quatro bases do quadro são fixadas e mantidas no lugar com restrições. O método Block Lanczos é selecionado como o método de extração de modo e o número de modos expandidos é definido como 4 para resolver as quatro primeiras frequências naturais da estrutura do quadro.

Os quatro modos de vibração são mostrados na Figura 10, e a Tabela 3 exibe as frequências naturais, amplitudes e formas modais dos quatro modos estruturais de vibração.

| Ordem | Freqüência | Amplitudes | Modo de vibração |

| /Hz | /milímetros | ||

| 1 | 19.02 | 1.77 | O painel frontal é dobrado para a frente na direção X |

| 2 | 24.98 | 0.81 | A parte superior da estrutura se curva e oscila na direção Z |

| 3 | 28.96 | 6.09 | A viga de suporte inferior é dobrada para a frente ao longo da direção X |

| 4 | 42.66 | 1.53 | O painel frontal é dobrado para frente e para trás na direção X |

Com base na Figura 10 e na Tabela 3, pode-se observar que a deformação por vibração da estrutura afeta principalmente o painel frontal e a viga de suporte inferior, causando vibração e ruído significativos. Quando a frequência é de 19,02 Hz, a amplitude do painel frontal é maior, o que pode impactar negativamente o processo de cisalhamento e diminuir sua precisão.

Entretanto, a frequência de cisalhamento da guilhotina NC é de 9 vezes por minuto, o que é significativamente menor do que a frequência natural de primeira ordem e atende aos requisitos para operação normal.

É importante minimizar a influência de fontes externas de vibração durante o processo de trabalho para evitar deformação excessiva por vibração.

Projeto de otimização

A análise das características estáticas e dinâmicas do processo de cisalhamento revela que a deformação da torre superior apresenta uma tendência côncava durante o cisalhamento, o que pode afetar a precisão dimensional e de rebarbas do corte e reduzir a qualidade geral do cisalhamento.

Para melhorar a qualidade do corte, a folga da lâmina nos parâmetros de corte pode ser ajustada para aumentar a rigidez de posicionamento do porta-ferramentas superior. Neste artigo, um dispositivo de ajuste de folga da lâmina do tipo guia de chanfro dinâmico foi projetado, conforme mostrado na Figura 11.