Máquinas de corte a laser para metal revolucionaram a indústria metalúrgica ao fornecer soluções de corte precisas, eficientes e versáteis. Essas máquinas usam feixes de laser focados para cortar vários tipos de metais com precisão notável. No entanto, um fator crítico que influencia a eficácia e a qualidade do corte é a espessura do corte. Entender as capacidades de espessura de corte de uma máquina de corte a laser para metal é essencial para selecionar o equipamento certo e otimizar seu desempenho para diferentes tipos e espessuras de metal. Nesta análise, nos aprofundaremos nos principais fatores que determinam a espessura do corte e exploraremos as configurações ideais para vários metais.

Índice

- Introdução

- Noções básicas sobre corte e fabricação de metais a laser

- O que é máquina de corte a laser para metal

- Tipos de máquinas de corte a laser para metal

- Vantagens do corte a laser em relação a outros métodos de corte

- Desvantagens da máquina de corte a laser para metal

- Espessura de corte da máquina de corte a laser para metal

- Fatores que afetam a qualidade do corte

- Como escolher uma máquina de corte a laser adequada para metal

Introdução

Máquinas de corte a laser para metal são ferramentas sofisticadas que utilizam feixes de laser focados para cortar vários tipos de metais com alta precisão e eficiência. Essas máquinas se tornaram indispensáveis na indústria metalúrgica devido à sua capacidade de produzir formas e designs intrincados com desperdício mínimo e alta precisão. A relevância das máquinas de corte a laser na metalurgia não pode ser exagerada, pois elas aumentam significativamente a produtividade e a qualidade nos processos de fabricação.

Um aspecto crítico do uso eficaz dessas máquinas é entender a espessura de corte para diferentes metais. A espessura de corte não só impacta a qualidade do corte, mas também influencia a eficiência da máquina e o resultado geral do projeto de metalurgia. Portanto, uma análise completa da espessura de corte é essencial para otimizar as operações de corte a laser e atingir os resultados desejados.

Noções básicas sobre corte e fabricação de metais a laser

O corte de metal é uma parte integral do processo de fabricação de metal, que envolve a criação de novas estruturas de metal cortando, dobrando e montando metal em vários formatos e formas. Máquinas industriais de corte de metal são essenciais para cortar com precisão folhas finas de metal para produzir componentes para itens do dia a dia, como eletrônicos, automóveis e equipamentos médicos.

O corte a laser é usado para criar placas de circuito, revestimentos de fios, portas de carro, calotas e muito mais. No campo médico, o metal cortado a laser é usado para fabricar camas hospitalares, macas, instrumentos cirúrgicos e pinos, hastes e placas ortopédicas.

Os cortadores a laser não se limitam a grandes oficinas de metal profissionais. Os avanços na tecnologia tornaram os cortadores a laser de metal modernos compactos e econômicos, tornando-os acessíveis a empresas de todos os tamanhos. Pequenas empresas e amadores agora podem usar cortadores a laser de metal para criar placas e letreiros intrincados, modelos precisos de edifícios, estênceis, porta-copos, chaveiros, ornamentos e até joias.

Investir em uma máquina de corte a laser para metal pode beneficiar significativamente seu negócio. Eliminar a necessidade de enviar metal para terceiros para corte aumenta a lucratividade e o controle sobre os cronogramas do projeto, reduzindo os tempos de espera que podem atrasar a produção. Além disso, ter um cortador a laser interno permite que você assuma novos tipos de projetos e expanda suas ofertas de negócios, aumentando seu retorno sobre o investimento a longo prazo.

O que é máquina de corte a laser para metal

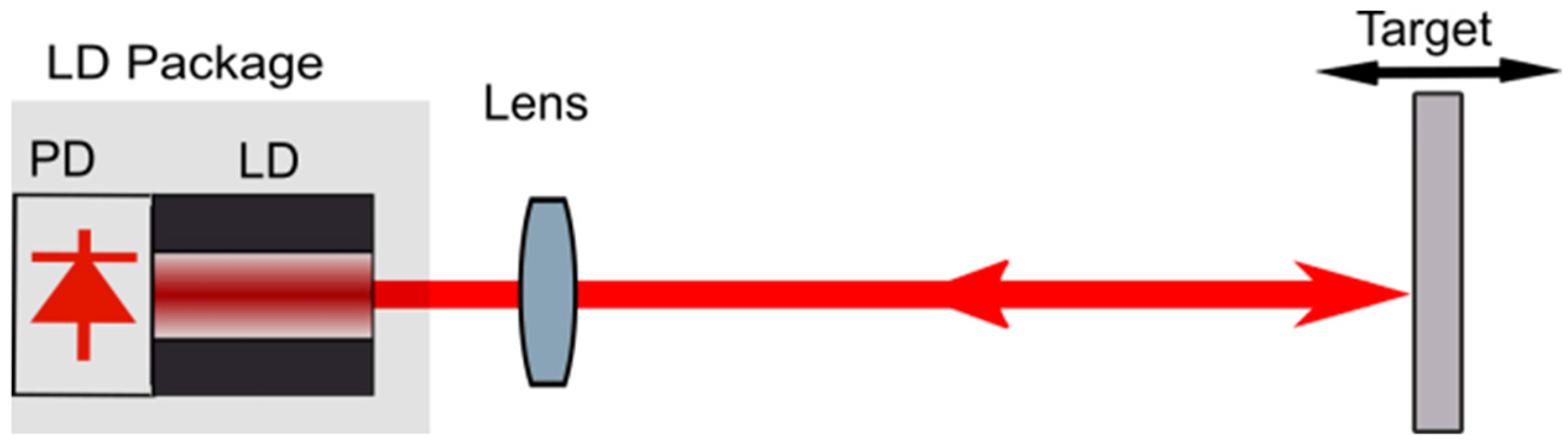

Uma máquina de corte a laser é uma ferramenta avançada que emprega um feixe de laser de alta potência para cortar, gravar ou marcar materiais com precisão excepcional. No contexto da metalurgia, essas máquinas são projetadas especificamente para lidar com uma variedade de metais, incluindo aço, alumínio, latão e cobre. O feixe de laser é gerado e focado por meio de uma série de ópticas e espelhos, direcionando energia intensa para a superfície do metal. Essa energia faz com que o metal derreta, queime ou vaporize, resultando em um corte limpo e preciso.

Tipos de máquinas de corte a laser para metal

Quando se trata de cortar metal, vários tipos de máquinas de corte a laser são comumente usados, cada um com suas características e vantagens únicas. Os principais tipos incluem lasers de CO2, lasers de fibra e lasers de Nd.

Laser de CO2

Um laser de CO2 é um tipo de laser de gás que usa uma mistura de gás consistindo principalmente de dióxido de carbono (CO2), nitrogênio e hélio como meio de laser. Quando uma corrente elétrica é passada por essa mistura de gás, ela produz um feixe de laser de alta intensidade no espectro infravermelho, normalmente em um comprimento de onda de 10,6 micrômetros. Esse feixe de laser é então focado e direcionado para o material a ser cortado ou gravado.

Os lasers de CO2 são altamente eficientes, convertendo uma porção significativa da energia elétrica de entrada em luz laser, eles podem produzir um feixe de alta qualidade, o que permite cortes precisos e limpos com bordas suaves. Os lasers de CO2 são capazes de cortar uma ampla gama de materiais, incluindo metais, plásticos, madeira, vidro, papel e tecidos.

Lasers de fibra

Um laser de fibra é um tipo de laser em que o meio de ganho ativo é uma fibra óptica dopada com elementos de terras raras, como itérbio, érbio ou neodímio. A luz do laser é gerada dentro da fibra e amplificada à medida que viaja pelas fibras ópticas, que são flexíveis e podem ser enroladas, permitindo um sistema de laser compacto e eficiente. Os lasers de fibra são conhecidos por sua alta eficiência, excelente qualidade de feixe e robustez.

Os lasers de fibra convertem uma alta porcentagem da energia elétrica de entrada em luz laser, tornando-os energeticamente eficientes, eles produzem um feixe focado de alta qualidade que permite cortes precisos e limpos. O uso de fibras ópticas permite um design mais compacto e robusto em comparação a outros tipos de laser. Eles podem cortar metais e não metais, como aço macio, aço inoxidável, alumínio e cobre e latão; bem como plásticos e polímeros.

Lasers Nd

Lasers Nd, ou lasers dopados com neodímio, são lasers de estado sólido que usam neodímio como dopante no meio de ganho. Os tipos mais comuns de lasers Nd incluem Nd (granadato de ítrio e alumínio dopado com neodímio) e Nd (ortovanadato de ítrio dopado com neodímio). Esses lasers são conhecidos por sua alta potência e capacidade de gerar um feixe de laser em modos de onda contínua (CW) e pulsado.

Os lasers Nd podem produzir feixes de laser de alta potência, tornando-os adequados para aplicações de corte, soldagem e perfuração. Eles produzem um feixe de alta qualidade com excelente foco, permitindo cortes precisos e exatos. Os lasers Nd podem operar em modos contínuos e pulsados, fornecendo flexibilidade para diferentes aplicações, eles têm a capacidade de gerar pulsos curtos e intensos, permitindo que os lasers Nd realizem tarefas finas de perfuração e microusinagem.

Os lasers Nd podem cortar metais e não metais, incluindo aço inoxidável, aço carbono, cerâmica, plásticos e assim por diante.

Disco Laser

Um laser de disco é um tipo de laser de estado sólido onde o meio ativo do laser é um cristal fino em forma de disco, tipicamente dopado com itérbio. O disco é montado em um dissipador de calor, o que permite um resfriamento eficiente e previne a distorção térmica. Este design permite alta potência de saída e excelente qualidade do feixe, tornando os lasers de disco altamente eficazes para corte de precisão e outras aplicações industriais.

O formato fino do disco permite uma qualidade de feixe muito alta, resultando em cortes precisos e limpos com zonas mínimas afetadas pelo calor. O design do disco facilita o resfriamento eficiente, permitindo uma operação contínua de alta potência sem efeitos térmicos significativos. Os lasers de disco podem gerar feixes de laser de alta potência, tornando-os adequados para cortar materiais grossos e duros.

Vantagens do corte a laser em relação a outros métodos de corte

O corte a laser oferece vantagens significativas sobre os métodos tradicionais de corte mecânico, como puncionamento ou corte por serra, bem como outras técnicas como corte a plasma e corte por jato de água. Essas vantagens decorrem em grande parte da natureza precisa do feixe de laser e do alto nível de contenção de energia no processo de corte. Veja por que essas propriedades fornecem benefícios substanciais sobre outros métodos.

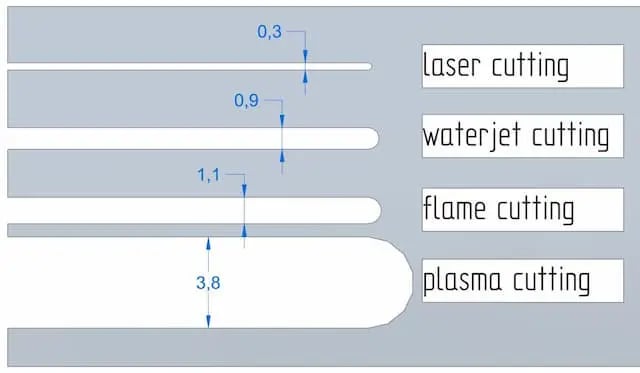

Maior precisão e tamanhos de corte menores

Precisão: O feixe altamente focado de um cortador a laser afeta apenas uma pequena área de superfície, permitindo cortes extremamente precisos e exatos. Os cortadores a laser podem atingir níveis de precisão de ±0,1 mm, tornando-os ideais para aplicações que exigem alta precisão.

Corte: O kerf, ou a largura do material removido durante o processo de corte, é significativamente menor com o corte a laser. Os cortadores a laser podem produzir larguras de kerf tão estreitas quanto 0,1 mm a 1 mm, dependendo da máquina e do material. Em comparação, o corte a jato de água produz uma largura de kerf de cerca de 0,9 mm, o corte a oxicombustível de cerca de 1,1 mm e o corte a plasma de cerca de 3,8 mm. As serras mecânicas geralmente produzem um tamanho de kerf de aproximadamente 3,175 mm, dez vezes maior que o de um cortador a laser.

Vantagens do tamanho menor do entalhe:

- Melhor utilização de materiais, reduzindo desperdícios e custos.

- Menor necessidade de corte deslocado, aumentando a precisão em aplicações críticas.

Altos níveis de repetibilidade

Os cortadores a laser podem produzir peças complexas e de precisão consistentemente em grandes tiragens de produção devido ao seu controle CNC e otimização avançada de software. Como o corte a laser é um processo sem contato, não há desgaste ou degradação da aresta de corte, garantindo ação de corte uniforme durante toda a tiragem de produção. Essa vantagem é significativa sobre métodos mecânicos como corte de serra, onde a lâmina pode se deteriorar com o tempo. Embora o corte a jato de água e o corte a plasma ofereçam repetibilidade semelhante, o corte a laser frequentemente os supera em precisão.

Menos contaminação de material na área de corte

Os métodos de corte mecânico geralmente exigem óleos de corte para reduzir o atrito, o que pode ser difícil de remover e pode atrapalhar processos subsequentes, como revestimento ou acabamento. O corte a laser geralmente não requer refrigerantes ou lubrificantes, eliminando esse problema e garantindo cortes mais limpos.

Requisitos limitados de acabamento pós-corte

O corte a laser produz bordas de corte de alta qualidade, muitas vezes eliminando a necessidade de processos de acabamento secundários. Os cortes limpos feitos por lasers têm menos imperfeições de superfície, como rebarbas ou excesso de material, reduzindo a necessidade de rebarbação ou acabamento adicional. Esta é uma vantagem marcante sobre métodos mecânicos como corte de serra, cisalhamento ou perfuração, que normalmente deixam imperfeições de superfície que exigem processamento adicional. Esta redução nas etapas de acabamento pode economizar tempo e dinheiro.

O corte a laser oferece mais flexibilidade

O corte a laser é altamente versátil, capaz de produzir designs intrincados e complexos que podem ser impossíveis com outros métodos de corte. Ele pode lidar eficientemente com uma ampla gama de materiais, incluindo metais, plásticos e madeira, diferentemente do corte a plasma, que é limitado a metais. O corte a laser pode frequentemente executar múltiplos processos de corte em uma passagem, aumentando ainda mais sua flexibilidade.

O corte a laser oferece a melhor utilização de folhas

A combinação de larguras de corte menores, distorção mecânica mínima e tolerâncias mais apertadas permite melhor utilização da folha. O corte a laser pode usar até 94% ou mais de uma folha, reduzindo desperdícios e diminuindo os custos das peças em comparação a outros métodos.

O corte a laser proporciona velocidade superior

Os cortadores a laser podem atingir velocidades de corte de até 1200 polegadas (3050 cm) por minuto, tornando-os muito mais rápidos do que métodos tradicionais como corte com fio ou corte com serra de fita. Por exemplo, o corte com serra de fita leva cerca de dez vezes mais tempo do que o corte a laser, e o corte com fio pode levar até 100 vezes mais tempo. Mesmo comparado ao corte a plasma e jato de água, o corte a laser geralmente oferece velocidade superior, especialmente para materiais mais finos ou ao usar lasers de alta potência.

Comparação de tecnologias de corte: laser, jato de água, plasma e mecânico

| FATOR | CORTE A LASER | CORTE POR JATO DE ÁGUA | CORTE DE PLASMA | CORTE MECÂNICO |

|---|---|---|---|---|

| Precisão/Tolerâncias | ± 0,0127 mm | ± 0,0254 milímetros | ± 0,254 mm – ± 0,762 mm | Mais espesso, mas depende do processo |

| Capacidades de design intrincadas | Mais capaz | Mais capaz | Alguns não são possíveis | Muitas coisas não são possíveis |

| Sem distorção mecânica | Sim | Sim | Não, especialmente com chapas metálicas finas | Não |

| Sem distorção térmica | Não | Sim | Não | Não |

| Custos de material (menos desperdício) | Sim | Sim | Mais desperdício do que com corte a laser e jato de água | Altos níveis de desperdício com muitos métodos |

| Custos de ferramentas | Nenhum | Nenhum | Nenhum | Às vezes |

| Produção de baixo a médio volume | X | X | X | Sim |

| Material composto/multicamadas | Requer maior potência do laser | Capaz | X | Sim |

| Materiais espessos | Não é capaz | Capaz | Capaz | Capaz |

| Gama de materiais adequados | Metais, plástico, madeira, vidro | Metal, vidro, madeira | Metais eletricamente condutores | Metais, plástico, madeira, vidro |

Desvantagens da máquina de corte a laser para metal

Vapores e fumos perigosos de materiais derretidos

O corte a laser envolve derreter ou vaporizar materiais, o que pode produzir vapores e fumaças perigosas, representando riscos à saúde dos operadores. Certos materiais são inadequados para corte a laser devido a esse motivo. Materiais que não devem ser fabricados com cortadores a laser incluem:

- Acrilonitrila butadieno estireno (ABS)

- Resinas epóxi

- Cloreto de polivinila (PVC)

- Fibra de vidro laminada

- Policarbonato (PC)

- Espuma de poliestireno e polipropileno

Além disso, há risco de danos aos olhos dos operadores durante o corte e a produção de bordas afiadas, o que exige precauções.

Limitação na espessura do material

Os cortadores a laser têm limitações nas profundidades máximas de corte em comparação aos cortadores a jato de água, cortadores de CO2 e muitos métodos de corte mecânico.

- Espessura máxima:

- Lasers de fibra: até 20 mm

- Lasers de CO2: até 70 mm

O uso de cortadores a laser além das limitações de espessura projetadas pode levar a problemas como acabamento de bordas ruim e perda de material devido ao derretimento.

Tolerâncias para espessura de corte a laser

Embora os cortadores a laser se destaquem dentro de sua faixa de espessura de material aceita, é essencial considerar as tolerâncias. Por exemplo, na Komaspec, o corte a laser é realizado com as seguintes tolerâncias:

- Menos de 1,0 mm: tolerância de +/- 0,05 mm

- Entre 1,0 mm e menos de 2,0 mm: tolerância de +/- 0,05 mm

- Entre 2,0 mm e menos de 5,0 mm: tolerância de +/- 0,07 mm

- Maior que 5,0 mm e menor que 20,0 mm: tolerância de +/- 0,20 mm

| ESPESSURA DO MATERIAL | TOLERÂNCIA |

|---|---|

| ≤1,0 mm | ±0,05 mm |

| 1,0 mm a 2,0 mm | ±0,05 mm |

| 2,0 mm a 5,0 mm | ±0,07 mm |

| 5,0 mm a 20,0 mm | ±0,20 mm |

Capacidades de corte a laser: espessura e tolerâncias do material

Endurecimento do material e zona afetada pelo calor (ZTA)

Durante o corte a laser, a alta temperatura do feixe de laser pode modificar a estrutura do material que está sendo cortado, levando a uma zona endurecida conhecida como Zona Afetada pelo Calor (ZTA) quando seguida por resfriamento rápido. Pesquisas indicam que a microdureza na zona de endurecimento aumenta com maior potência do laser. Embora isso não seja tipicamente problemático para peças finas ou de corte rápido devido à transferência mínima de calor, peças mais grossas e de corte lento podem apresentar ZTA maior devido ao aumento da transferência de calor.

O endurecimento de bordas cortadas a laser pode representar desafios em algumas aplicações. Peças que exigem processos de acabamento subsequentes, como revestimento em pó ou pintura, podem precisar de etapas adicionais após o corte a laser, aumentando o tempo de resposta e os custos de processamento.

Limitações materiais

O corte a laser é versátil e aplicável a uma ampla gama de materiais metálicos e não metálicos, superando as capacidades do corte a jato de água e a plasma. No entanto, há limitações, especialmente em relação a tipos específicos de cortadores a laser e ao uso de gases assistivos durante o corte, o que pode impor restrições adicionais.

| TIPO DE LASER / MATERIAL A SER CORTADO | CO2 | ASSISTÊNCIA DE CO2 NITROGÊNIO | ASSISTÊNCIA CO2 O2 | LASER DE FIBRA |

|---|---|---|---|---|

| Aço carbono | ✓ | ✓ | ✓ | |

| Aço inoxidável | ✓ | ✓ | ||

| Cobre | ✓ | ✓ | ✓ | |

| Alumínio | ✓ | ✓ | ✓ | |

| Titânio | ✓ | ✓ | ✓ | |

| Plástico | ✓ | ✓ | ||

| Vidro | ✓ | |||

| Papel | ✓ | |||

| Madeira | ✓ | |||

| Pedra | ✓ |

Corte a laser de CO₂ vs. fibra: comparação de materiais

Espessura de corte da máquina de corte a laser para metal

Máquinas de corte a laser de metal são ferramentas versáteis capazes de cortar vários materiais metálicos, incluindo aço inoxidável, aço carbono, aço de liga, alumínio, prata, cobre, titânio e muito mais. A capacidade de corte de uma máquina de corte a laser de fibra depende de fatores como qualidade da máquina, tipo de laser, ambiente de corte, velocidade de corte e uso de gás auxiliar. Não há um padrão absoluto para julgar a espessura do corte, pois ela varia com base nesses fatores.

Ao comprar cortadores a laser, os usuários devem selecionar a configuração de laser apropriada com base em suas necessidades específicas. Aqui está uma visão geral da espessura máxima de corte para diferentes níveis de potência:

1. A espessura máxima de corte de diferentes materiais da máquina de corte a laser de metal de 500 W: a espessura máxima do aço carbono é de 6 mm; A espessura máxima do aço inoxidável é de 3 mm; A espessura máxima da placa de alumínio é de 2 mm; A espessura máxima da placa de cobre é de 2 mm;

2. A espessura máxima de diferentes materiais cortados pela máquina de corte a laser de metal de 1000 W: a espessura máxima do aço carbono é de 10 mm; A espessura máxima do aço inoxidável é de 5 mm; A espessura máxima da placa de alumínio é de 3 mm; A espessura máxima da placa de cobre é de 3 mm;

3. A espessura máxima de diferentes materiais cortados pela máquina de corte a laser de metal de 2000 W: a espessura máxima do aço carbono é de 16 mm; A espessura máxima do aço inoxidável é de 8 mm; A espessura máxima da placa de alumínio é de 5 mm; A espessura máxima da placa de cobre é de 5 mm;

4. A espessura máxima de diferentes materiais cortados pela máquina de corte a laser de metal de 3000 W: a espessura máxima do aço carbono é de 20 mm; A espessura máxima do aço inoxidável é de 10 mm; A espessura máxima da placa de alumínio é de 8 mm; A espessura máxima da placa de cobre é de 8 mm;

5. O corte a laser de 4000W em aço inoxidável tem no máximo 16 mm, mas a qualidade da superfície de corte acima de 12 mm não é garantida, e a superfície de corte abaixo de 12 mm é definitivamente brilhante. A capacidade de corte de 6000W será melhor, mas o preço também é mais alto.

Geralmente, a máquina de corte a laser de fibra de 1000 W pode cortar cerca de 10 mm de chapa de aço carbono, e a chapa de aço inoxidável é um pouco difícil de cortar. Se a espessura do corte for aumentada, é necessário sacrificar o efeito de borda e a velocidade. Para diferentes materiais metálicos, a espessura de corte de diferentes máquinas de corte a laser de metal de potência tem uma ótima relação com os materiais de corte. Devido a muitos fatores externos, a capacidade real de corte também está relacionada à qualidade da máquina de corte a laser, ambiente de corte, gás auxiliar, velocidade de corte e outros fatores.

Como escolher a potência adequada para corte a laser

Ao escolher uma máquina de corte a laser de metal, os clientes devem considerar não apenas a espessura típica das chapas que cortarão, mas também a proporção de chapas de espessura máxima, garantindo que seja mais do que 10%. Isso é crucial porque os requisitos de energia variam com base na espessura da chapa. Por exemplo:

Se a espessura da chapa variar de 12 mm a 16 mm, uma máquina de corte a laser de 6000 watts é necessária para atender aos requisitos de corte. Para espessuras de chapa entre 4 mm a 8 mm, uma máquina de corte a laser de 2000 W ou 3000 W é geralmente recomendada. No entanto, para compensar a atenuação de energia, é mais seguro escolher um cortador a laser de 3000 W.

É importante notar que a diferença de preço entre máquinas de corte a laser de 3000 W e 6000 W é significativa. Sem considerar as necessidades de corte adequadamente, investir em máquinas de alta potência para espessuras de pequenas proporções pode reduzir muito a velocidade de recuperação de custos.

A qualidade do corte é igual à espessura máxima do corte?

Se houver um requisito para um corte de superfície suave e brilhante, a capacidade de corte diminui em 60%. Por exemplo:

Cortar em uma máquina de corte a laser de 500 W garante material liso para chapas de 3 mm de espessura, mas pode não ser tão liso para chapas de 4 mm de espessura. Uma máquina de corte a laser de 3000 W pode atingir corte de qualidade para chapas de até 12 mm de espessura, garantindo corte contínuo e estável.

Portanto, a espessura de corte de qualidade difere da espessura máxima de corte. Potência insuficiente pode resultar em furos ou cortes incompletos. Portanto, os clientes devem escolher máquinas de corte a laser de acordo com suas necessidades específicas.

Fatores que afetam a qualidade do corte

Velocidade de corte

Para uma dada densidade de potência de laser e material, a velocidade de corte está em conformidade com uma fórmula empírica. Aumentar a densidade de potência melhora a velocidade de corte. Fatores que afetam a velocidade de corte incluem aumentar a potência (dentro de um certo intervalo), melhorar o modo de feixe, reduzir o tamanho do ponto de foco, cortar materiais com baixa energia de evaporação inicial ou baixa densidade e cortar materiais finos. O ajuste da velocidade de corte é mais amplo para metais finos em comparação aos grossos. Velocidade de corte muito lenta pode resultar em superfícies de corte ásperas devido à ablação.

Ajuste da posição do foco

A seleção da distância focal da lente é crucial, pois afeta o tamanho do ponto e a densidade de potência. Lentes de distância focal curta são adequadas para corte de alta velocidade de materiais finos, enquanto lentes de distância focal longa são melhores para materiais espessos. A posição de foco adequada garante qualidade de corte estável. O aquecimento da lente pode exigir ajustes frequentes da posição de foco.

Pressão de gás auxiliar

O tipo e a pressão do gás auxiliar são vitais. O gás é usado para soprar a escória e proteger a lente. Para corte de metal, gás ativo como O2 aumenta a velocidade de corte. Os fatores incluem alta pressão de gás para evitar a aderência de escória durante o corte de alta velocidade de materiais finos, pressão de gás reduzida para evitar o congelamento em bordas de corte de plástico e pureza de oxigênio impactando significativamente a qualidade do corte.

Refletividade da superfície do material

A refletividade da superfície do material afeta a absorção do feixe de laser. Materiais não metálicos absorvem bem, enquanto metais como ouro, prata, cobre e alumínio têm baixa absorção. Os fatores incluem materiais metálicos que exigem potência inicial suficiente para penetração, estado da superfície, camada de óxido afetando a absorção e absorbância afetando o aquecimento inicial.

Influência do maçarico de corte e do bico

O design e a manutenção adequados do maçarico de corte e do bico são cruciais para uma boa qualidade de corte. Os problemas incluem poluição ou danos ao bico afetando o desempenho do corte, desalinhamento do bico afetando a qualidade e o tamanho do corte, e consideração do diâmetro do bico e da distância da superfície da peça de trabalho.

Influência do sistema óptico externo

O sistema de caminho óptico externo deve transmitir com precisão o feixe de laser para a peça de trabalho. Os fatores incluem verificação e ajuste regulares de elementos ópticos, poluição ou superaquecimento de lentes que afetam a transmissão de energia do feixe e o foco, e quaisquer alterações em elementos ópticos que afetam a qualidade e o desempenho do corte.

Na operação real, deve-se prestar atenção aos seis fatores acima que afetam o efeito de corte de uma máquina de corte a laser.

Como escolher uma máquina de corte a laser adequada para metal

Como um fabricante considerando um gravador a laser, vários fatores-chave devem ser considerados para tomar uma decisão informada. A primeira pergunta a ser feita é com quais materiais você trabalhará, pois isso ajudará a determinar se você precisa de um sistema de laser de CO2 ou fibra óptica.

Em seguida, você precisa determinar o tamanho máximo do material que caberá dentro da máquina, o que ajudará a restringir o modelo do sistema. Restrições de espaço em sua instalação também influenciarão essa decisão. Depois de selecionar a fonte de laser e o tamanho do modelo, o próximo fator crítico é a potência.

Determinando os requisitos de energia

Para determinar os requisitos de potência da sua máquina a laser, considere a espessura máxima do material que precisa ser cortado e o volume de produção diária. Esses fatores são cruciais na seleção da máquina a laser certa para suas necessidades.

Fatores gerais a considerar

- Poder: A potência da máquina a laser é crucial, pois determina a espessura dos materiais que ela pode cortar. Para materiais espessos, uma máquina a laser de alta potência é necessária. Para materiais finos, uma saída de potência menor pode ser suficiente.

- Preço: Máquinas a laser podem ser caras, variando de alguns milhares a dezenas de milhares de dólares. Estabeleça um orçamento antes de comprar e compare preços navegando online e falando com diferentes revendedores.

- Qualidade: Certifique-se de que a máquina a laser seja feita de materiais de alta qualidade e tenha uma boa reputação. Pesquise diferentes marcas e leia avaliações para encontrar as melhores opções. Busque recomendações de colegas da indústria.

- Tamanho da cama: O tamanho da cama determina o tamanho máximo do material que você pode cortar. Se você precisa cortar peças grandes, escolha uma máquina com um tamanho de cama grande. Para peças menores, um tamanho de cama menor será adequado.

- Resfriamento e Ventilação: Máquinas a laser geram calor significativo, então resfriamento e ventilação adequados são essenciais. A máquina deve ter um bom sistema de resfriamento para evitar superaquecimento e ventilação adequada para permitir que o calor escape.

- Requisitos de software: As máquinas a laser vêm com seu próprio software e devem ser capazes de se conectar ao seu computador para transferências de arquivos. Certifique-se de que o software seja compatível com seus programas de design, como CAD.

- Espaço no chão: As máquinas a laser variam em tamanho, de alguns pés a vários metros. Meça a área onde você planeja colocar a máquina para garantir que você tenha espaço suficiente.

- Acessórios: Máquinas a laser geralmente vêm com vários acessórios, como mandris, gabaritos e software adicional. Pesquise quais acessórios estão incluídos e quais você pode precisar comprar separadamente.

- Manutenção: Manutenção regular é necessária para máquinas a laser. Familiarize-se com os requisitos de manutenção, incluindo limpeza, lubrificação e alinhamento periódico do feixe de laser.

- Especificações do Laser: Certifique-se de que a máquina pode cortar os tipos específicos de materiais que você precisa. Por exemplo, se você precisa cortar metal, verifique se a máquina foi projetada para esse propósito.

- Ressonador Laser: A qualidade do feixe de laser depende da qualidade do ressonador de laser. Escolha uma máquina com um ressonador de laser de alta qualidade para garantir o melhor desempenho do feixe de laser.

- Cabeça de corte: Pesquise o tipo de cabeça de corte incluída com a máquina. Algumas máquinas têm cabeças de corte fixas, enquanto outras têm cabeças de corte móveis. Para cortar peças grandes, uma cabeça de corte móvel é preferível.

Como Krrass potencializa seu processo de corte

Krrass, um fabricante líder de produtos industriais máquinas de corte a laser, é dedicada a revolucionar suas operações de corte. Veja como a Krrass pode fortalecer seu processo de fabricação:

Tecnologia de ponta

As máquinas Krrass utilizam tecnologia laser de última geração para garantir precisão e eficiência inigualáveis. Não importa se você precisa cortar folhas finas ou materiais mais grossos, a Krrass oferece a versatilidade necessária para atender às suas necessidades específicas de corte.

Alta potência e precisão

As máquinas de corte a laser Krrass apresentam opções de laser de alta potência que podem cortar facilmente várias espessuras de material, mantendo precisão excepcional. Sistemas de foco avançados e ressonadores a laser de alta qualidade garantem que cada corte seja preciso e limpo, reduzindo a necessidade de processamento secundário.

Mínimo desperdício de material

Uma das principais vantagens dos cortadores a laser Krrass é sua capacidade de produzir um corte estreito. Essa precisão minimiza o desperdício de material, levando a um uso mais eficiente de recursos e economia de custos. O feixe de laser pequeno e preciso garante cortes limpos com perda mínima de material.

Software de fácil utilização

As máquinas Krrass são equipadas com software intuitivo que simplifica a operação e se integra perfeitamente com seus programas de design existentes. Essa compatibilidade garante um fluxo de trabalho tranquilo do design à produção, permitindo fácil upload e execução de planos de corte.

Robusto e confiável

Construídas com materiais e componentes de alta qualidade, as máquinas Krrass são projetadas para durabilidade e confiabilidade de longo prazo. Sua construção robusta minimiza o tempo de inatividade e os custos de manutenção, garantindo operação contínua e alta produtividade.

Versatilidade em Aplicações

Os cortadores a laser Krrass são altamente versáteis e adequados para uma ampla gama de aplicações. Quer você esteja produzindo peças automotivas, equipamentos médicos ou designs personalizados complexos, essas máquinas podem lidar com tudo isso com facilidade. A capacidade de executar cortes e contornos complexos as torna ideais para várias indústrias.

Eficiência de custos

Investir em uma máquina de corte a laser Krrass pode levar a economias significativas de custos ao longo do tempo. Ao trazer os processos de corte para dentro de casa, você elimina a necessidade de serviços de terceiros, reduz os prazos de produção e ganha maior controle sobre seus projetos. Esse aumento na eficiência e flexibilidade pode aumentar sua lucratividade e competitividade.

Recursos de segurança aprimorados

A Krrass prioriza a segurança no design de seus cortadores a laser. Sistemas avançados de resfriamento, ventilação adequada e gabinetes de proteção ajudam a garantir um ambiente de trabalho seguro. Essas medidas de segurança também contribuem para a longevidade e o desempenho confiável das máquinas.

Suporte e treinamento abrangentes

A Krrass oferece suporte e treinamento abrangentes para suas máquinas de corte a laser. Da instalação e configuração à manutenção contínua e solução de problemas, a Krrass fornece os recursos e a expertise necessários para garantir que suas operações funcionem sem problemas.

Em resumo, a Krrass potencializa seu processo de corte ao fornecer soluções de corte a laser de alta qualidade, confiáveis e versáteis. Ao escolher a Krrass, você está investindo em tecnologia avançada que aprimora a precisão, a eficiência e a relação custo-benefício, melhorando significativamente suas capacidades de fabricação. Se você tiver alguma necessidade, ligue para nós sem hesitação, nossa equipe lhe dará o melhor suporte.