Você já se maravilhou com a forma como chapas metálicas planas podem ser transformadas em peças com design intrincado? Se sim, você provavelmente já encontrou as capacidades notáveis de uma prensa de punção. Uma ferramenta vital na indústria de fabricação de metal, a prensa de punção é projetada para moldar ou cortar material exercendo pressão através de uma matriz ou ferramenta. O resultado? Peças de metal precisamente formadas, todas obtidas com produtividade excepcional. Vamos explorar o reino fascinante da prensa de soco.

Índice

O que é uma prensa de soco

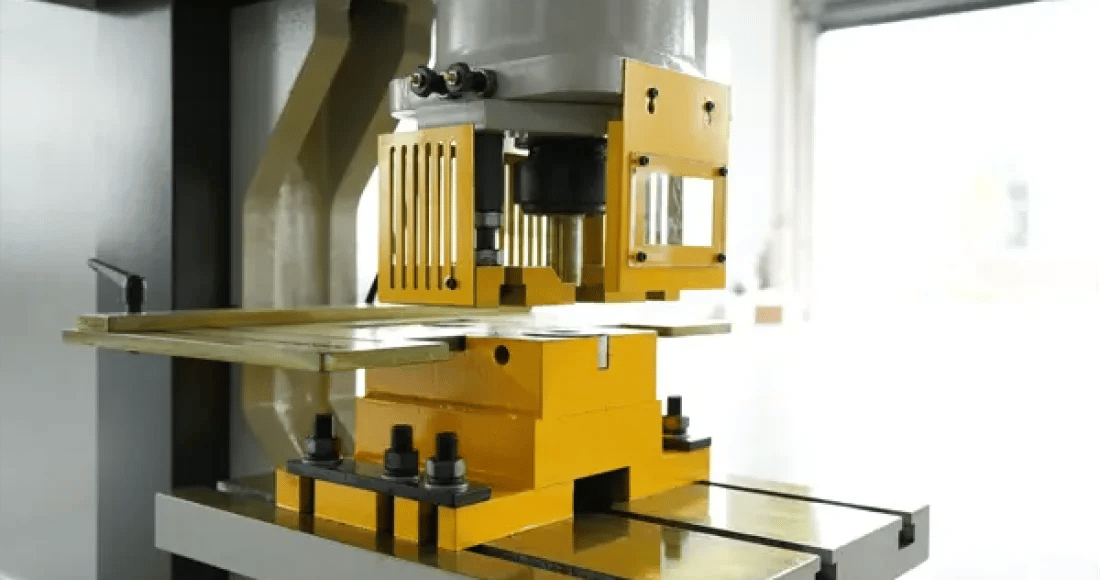

Uma puncionadeira é uma máquina usada em processos de metalurgia e fabricação para moldar ou cortar materiais usando uma matriz ou ferramenta. Ela opera aplicando força ao material por meio do uso de um aríete, que força a matriz ou ferramenta através da peça de trabalho. A matriz ou ferramenta pode ter vários formatos e configurações, permitindo uma ampla gama de operações de conformação e corte.

As prensas de punção são comumente usadas em indústrias como fabricação automotiva, aeroespacial, construção e eletrônica para produzir uma variedade de peças e componentes. Elas são capazes de criar formas, furos e padrões intrincados em chapas de metal com alta precisão e eficiência.

Existem diferentes tipos de prensas de punção, incluindo prensas mecânicas, hidráulicas e pneumáticas, cada uma com suas próprias vantagens e aplicações. As prensas de punção mecânicas usam mecanismos mecânicos, como volantes e engrenagens, para gerar força, enquanto as prensas de punção hidráulicas usam sistemas hidráulicos para exercer pressão. As prensas de punção pneumáticas, por outro lado, usam ar comprimido para alimentar a ação de punção.

Tipos de Máquina de Puncionamento

- Puncionadeira de acionamento por volante:

- Prós:

- Consumo de energia estável: garante uso consistente de energia durante as operações.

- Custo-benefício: geralmente, o preço é mais baixo em comparação aos modelos mais avançados.

- Manutenção simples: menos complexidade significa manutenção mais fácil.

- Contras:

- Controle de força limitado: a força permanece constante, o que pode não ser adequado para tarefas diversas.

- Não é ideal para trabalhos de precisão: mais adequado para operações padrão do que para projetos complexos.

- Prós:

- Puncionadeira com acionamento mecânico:

- Prós:

- Força consistente: garante uniformidade na saída.

- Durabilidade: Construído para aplicações pesadas e uso prolongado.

- Confiabilidade: Risco mínimo de paradas inesperadas ou mau funcionamento.

- Contras:

- Ajuste de velocidade limitado: pode não ser adequado para tarefas que exigem velocidades variáveis.

- Maiores custos operacionais: devido à sua natureza pesada, consome mais energia.

- Prós:

- Puncionadeira com acionamento hidráulico:

- Prós:

- Força e velocidade variáveis: Proporciona flexibilidade nas operações.

- Precisão: Ideal para tarefas que exigem socos precisos.

- Segurança: Os sistemas hidráulicos incorporam mecanismos de freio de emergência integrados.

- Contras:

- Manutenção: Requer verificações regulares no sistema hidráulico.

- Maior investimento inicial: precisão e flexibilidade são muito caras.

- Prós:

- Prensa de punção de torre com servo acionamento:

- Prós:

- Versatilidade: alterne rapidamente entre ferramentas, minimizando o tempo de inatividade.

- Alta precisão: servomotores garantem precisão em cada punção.

- Eficiência energética: o consumo de energia ocorre apenas durante a perfuração.

- Contras:

- Preço: Mais caro que as puncionadeiras tradicionais.

- Operadores qualificados necessários: suas características exigem conhecimento e experiência.

- Prós:

- Prensa de punção CNC:

- Prós:

- Alta precisão: obtém socos precisos de forma consistente.

- Repetibilidade: garante resultados uniformes em todos os lotes.

- Automação: diminui a intervenção manual, aumentando a produtividade.

- Contras:

- Custo mais alto: a tecnologia avançada tem um preço mais alto.

- Complexidade: Requer operadores proficientes em operações CNC.

- Prós:

Ao escolher uma máquina de puncionadeira, é essencial considerar fatores como os requisitos específicos de suas aplicações, restrições orçamentárias, precisão desejada e volume de produção. Cada tipo de máquina oferece recursos e capacidades únicas, então selecionar a correta depende de suas necessidades e prioridades individuais.

Como funciona uma prensa de punção

- Preparação: Antes de operar a puncionadeira, a matriz ou ferramenta apropriada deve ser selecionada e instalada na máquina. A peça de trabalho é então posicionada com segurança na base ou mesa da máquina.

- Ativação: O operador ativa a prensa de punção, normalmente acionando um painel de controle ou pedal. Isso inicia a operação da máquina.

- Fixação:Se necessário, o mecanismo de fixação da máquina fixa a peça de trabalho no lugar para evitar movimento durante o processo de puncionamento.

- Socos: O aríete da puncionadeira desce em direção à peça de trabalho, carregando a matriz ou ferramenta com ele. A matriz/ferramenta aplica força à peça de trabalho, deformando-a para criar o formato desejado ou cortando-a no tamanho desejado.

- Retração:Após concluir a operação de puncionamento, o cilindro se retrai para sua posição original, permitindo que o operador remova a peça acabada e a prepare para o próximo ciclo.

- Repita: O processo é repetido para cada peça até que a quantidade desejada seja produzida.

A operação de uma puncionadeira pode variar dependendo do tipo específico de máquina e de suas características. Por exemplo, algumas puncionadeiras podem ter mecanismos de alimentação automática para agilizar o processo, enquanto outras podem oferecer funcionalidades adicionais, como capacidades de dobra ou conformação.

Por que sua loja precisa de uma máquina de perfuração

Precisão e repetibilidade

Uma característica de destaque das puncionadeiras, incluindo a puncionadeira de torre, é sua incrível precisão. Cada operação de curso é meticulosamente controlada, e os resultados não são apenas precisos, mas também altamente repetíveis. Isso garante que, mesmo na produção em massa, cada peça de trabalho saia com o mesmo alto nível de precisão.

- Configurações de ferramentas e matrizes: As configurações de ferramentas e matrizes da máquina oferecem uma variedade de designs, formas e tamanhos. Este conjunto diverso permite que os fabricantes criem várias unidades idênticas sem variações de forma ou tamanho.

- Confiabilidade e Controle: O aríete hidráulico e o cilindro hidráulico, partes integrais de uma puncionadeira, garantem aplicação de força consistente. Tal confiabilidade é vital, especialmente ao lidar com materiais que exigem uma pressão ou força específica para resultados ótimos.

Velocidade e eficiência de produção

Velocidade e eficiência definem o desempenho de uma prensa de punção. Para empresas focadas em produção em larga escala, investir em uma prensa de punção é econômico a longo prazo devido à sua alta velocidade de produção.

- Ciclo e Operação: Cada operação, do movimento da torre à desaceleração do aríete e à ação de retorno, é otimizada para desperdício mínimo de tempo. Os processos são simplificados, garantindo ciclos de produção mais rápidos.

- Automação e produtividade: As puncionadeiras modernas integram a tecnologia CNC, aumentando a automação e reduzindo a necessidade de intervenções manuais. Isso não só aumenta a produtividade, mas também garante consistência em todas as unidades produzidas.

Versatilidade em materiais e formas

A prensa de punção de torre e outros tipos de prensas de punção podem manusear uma ampla gama de materiais, de chapas metálicas a chapas de aço mais espessas. Sua versatilidade não para somente nos materiais.

- Diversidade de materiais: De chapas finas como ar a chapas de aço mais substanciais, as puncionadeiras exibem uma ampla gama de capacidade de manuseio de materiais. Essa versatilidade garante que indústrias com necessidades variadas possam contar com essa máquina singular para múltiplas aplicações.

- Criação de Formas: Os intrincados sistemas de ferramentas e matrizes dão suporte à criação de diferentes formas e padrões. Sejam furos redondos ou designs mais complexos, uma puncionadeira pode entregar com precisão.

Aspectos Econômicos e Custos Operacionais

A produção em larga escala geralmente vem com custos maiores. No entanto, a prensa de puncionamento, com seu design e eficiência, prova ser uma escolha econômica para os fabricantes.

- Consumo de energia e eficiência energética: As puncionadeiras modernas, especialmente aquelas com sistemas hidráulicos, têm consumo de energia otimizado. O cilindro hidráulico, combinado com um sistema de acionamento estável, garante que a energia seja usada de forma eficiente, levando à redução dos custos operacionais.

- Manutenção e Longevidade: Com recursos como um sistema de freio de emergência e uma estrutura de chassi robusta, essas máquinas prometem durabilidade. Seu design minimiza o desgaste, reduzindo os custos de manutenção ao longo do tempo.

Vantagens adicionais a considerar

Além dos principais benefícios, as puncionadeiras oferecem uma infinidade de outras vantagens que solidificam ainda mais sua posição no setor.

- Controle de ruído: Ao contrário de algumas máquinas pesadas, as puncionadeiras têm mecanismos que controlam os níveis de ruído. Isso as torna mais adequadas para ambientes onde a poluição sonora pode ser uma preocupação.

- Recursos de segurança: O design da máquina leva em conta potenciais acidentes. Recursos como pontos de aperto, mecanismos de parada e sistemas de frenagem de emergência garantem a segurança dos operadores.

- Personalização: Os fabricantes hoje oferecem prensas de punção que podem ser personalizadas com base nas necessidades específicas da indústria. De capacidade de tonelagem variável a diferentes tipos de eixos de transmissão e motores, as opções de personalização são vastas.

Qual é o custo da Punch Press?

O custo de uma prensa de punção pode variar significativamente com base em seu tipo, capacidade e recursos. Em média:

- Pequenas puncionadeiras manuais: $500 a $5.000.

- Médio, com mais recursos: $10.000 a $50.000.

- Alta qualidade, CNC ou nível industrial: $100.000 e acima.

Tecnologia de punção KRRASS

Selecionar a máquina de puncionamento correta é essencial para o sucesso operacional:

- Avalie suas necessidades: entenda o tipo de trabalho e materiais que você irá manusear.

- Considere a capacidade da máquina: certifique-se de que ela atenda às suas necessidades de produção.

- Avalie as necessidades de precisão: para designs complexos, opte por máquinas de maior precisão.

- Determine o espaço disponível: As máquinas vêm em tamanhos variados.

- Orçamento: encontre um equilíbrio entre as necessidades e os fundos disponíveis.

KRASS's Tecnologia de Punch Press oferece uma abordagem transformadora para otimizar a produção. Com foco em produtividade, personalização e opções amigáveis ao usuário, nossas soluções inovadoras são adaptadas para atender às reais necessidades de nossos clientes. Além das ofertas tradicionais, nosso compromisso com a excelência nos leva a fornecer soluções de vanguarda que aumentam a produtividade, melhoram a eficiência e atendem a demandas exclusivas. Explore como nossa tecnologia Stamping Press pode revolucionar suas operações de fabricação, otimizar seus processos e elevar seu sucesso a níveis sem precedentes.