A prensa dobradeira, também conhecida como prensa de dobradeira, é um dos métodos mais tradicionais para processamento de materiais metálicos e está em uso há mais de um século. Curiosamente, o primeiro freio foi patenteado em 1882. Este modelo inicial, chamado de freio de cornija, foi construído a partir de peças de ferro fundido personalizadas fixadas em peças acabadas de carvalho e apresentava uma folha operada manualmente que dobrava uma peça de chapa metálica fixada em uma linha reta — um trabalho realmente intensivo prensa dobradeira formando! Você pode aprender mais sobre as origens da prensa dobradeira aqui.

Hoje, a conformação de prensas dobradeiras evoluiu significativamente com o advento de sistemas hidráulicos avançados e tecnologia de computador. As prensas dobradeiras modernas podem dobrar chapas e placas de metal sem esforço, fornecendo a várias indústrias peças simples e complexas.

O que é uma prensa dobradeira

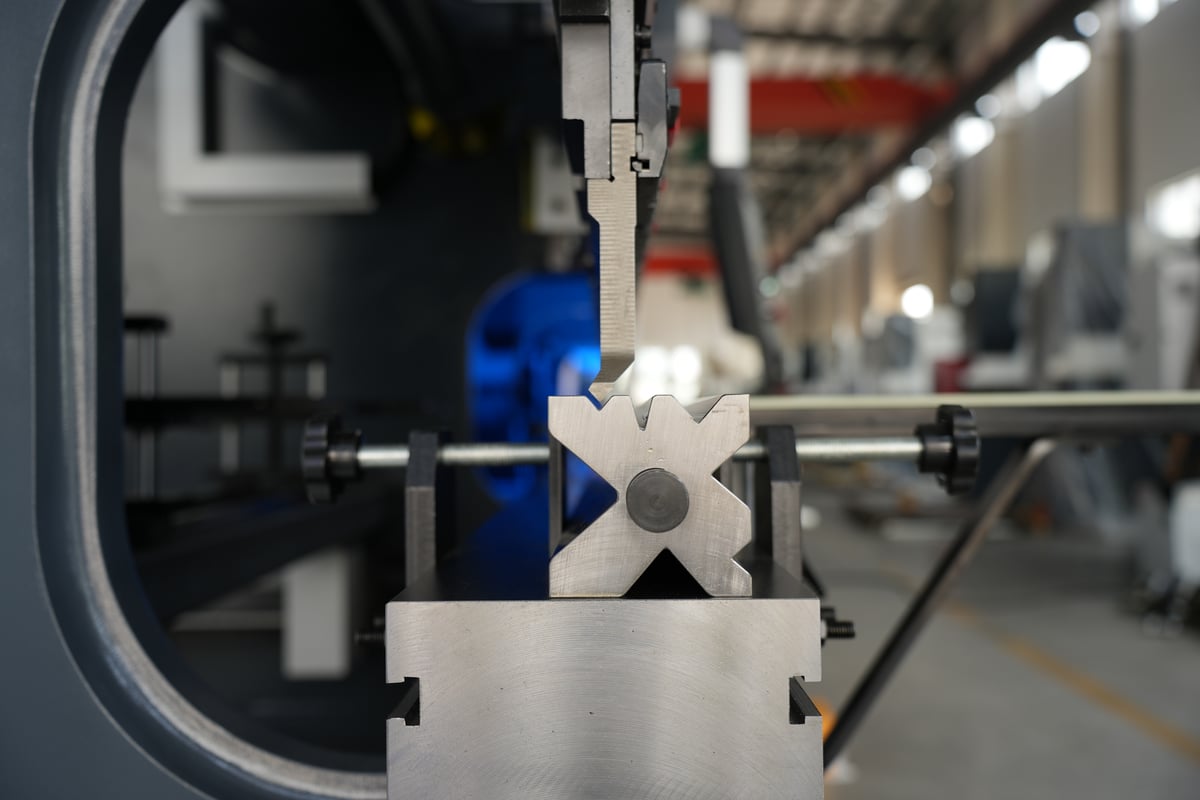

Uma prensa dobradeira é um tipo de freio, uma máquina usada para dobrar chapas e placas de metal. Ela forma dobras predeterminadas ao prender a peça de trabalho entre uma ferramenta superior correspondente e uma matriz inferior. Normalmente, duas estruturas em C formam as laterais da prensa dobradeira, conectadas a uma mesa na parte inferior e a uma viga móvel na parte superior.

Como funciona a prensa dobradeira?

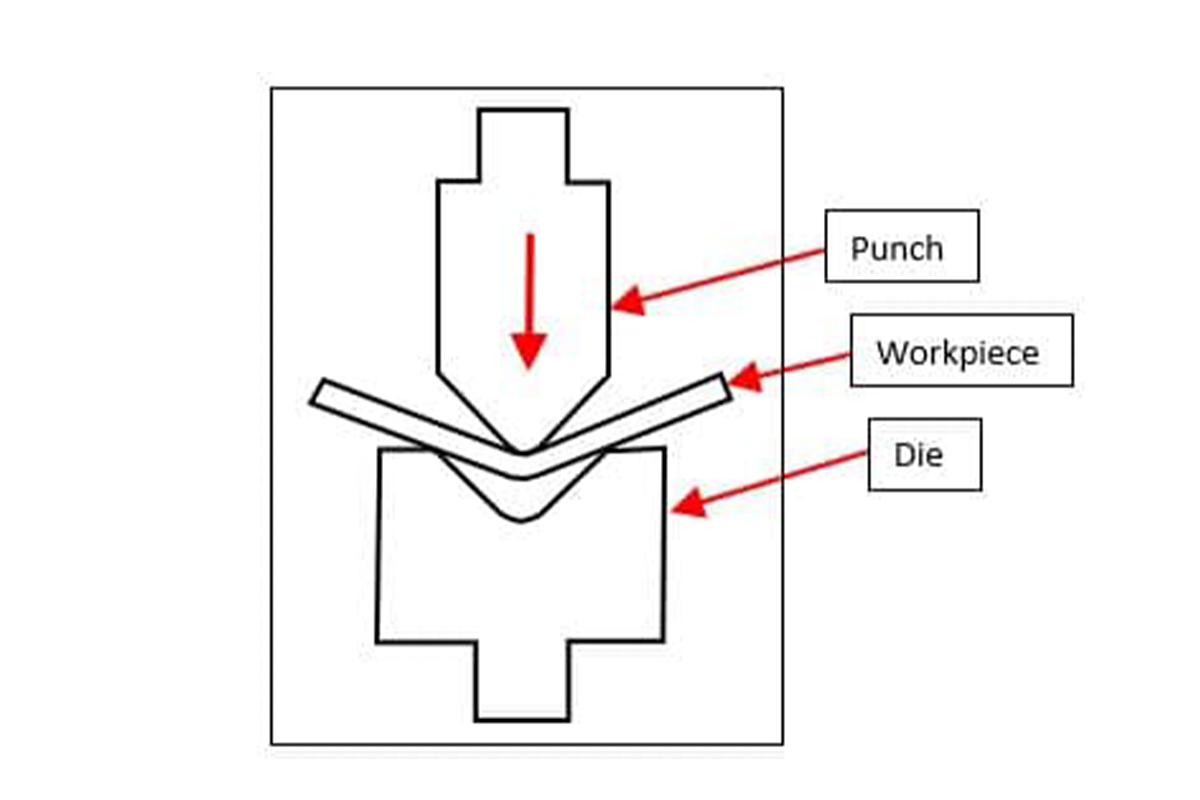

As prensas dobradeiras dependem de duas ferramentas: o punção e a matriz. A matriz é uma ferramenta colocada sob a peça de trabalho. Geralmente tem o formato de um V. O punção é um componente móvel sobre a peça de trabalho. Ele aplica força na peça de trabalho para dobrá-la. O punção é geralmente longo com uma largura estreita.

Um carneiro aciona o movimento do punção. Há várias opções para o movimento do carneiro, como mecânico, servomotores, hidráulico e pneumático. Toda a configuração fica alojada na bancada de trabalho.

Alguns termos a serem lembrados ao trabalhar com prensas dobradeiras são:

- Tonelagem: Tonelagem se refere à força de flexão da prensa dobradeira específica. A tonelagem determina o limite de carga da prensa dobradeira. Se uma prensa dobradeira tiver uma tonelagem maior, ela pode dobrar chapas metálicas mais grossas e longas.

- Ângulo de curvatura: O ângulo de curvatura é o ângulo entre os dois lados da curvatura.

- Comprimento de curvatura: O comprimento de dobra é o limite máximo de comprimento da chapa metálica que você pode dobrar com uma determinada prensa dobradeira.

Por que usar prensa dobradeira

Não há outra máquina como a prensa dobradeira quando se trata de dobrar chapas e placas metálicas em comprimentos e ângulos precisos.

Como um dos muitos equipamentos importantes na indústria metalúrgica, a prensa dobradeira ajuda a entregar peças personalizadas para uma ampla gama de indústrias, incluindo automotiva, aviação, agrícola, energia, militar, transporte e muito mais!

Embora as necessidades de produção e os materiais determinem o tipo de freio necessário para a conformação adequada, um bom centro de serviços de metal sempre ajudará a determinar qual máquina é mais adequada para o trabalho e oferecerá uma solução para as necessidades de dobra. Ter uma boa prensa dobradeira à mão é crucial para as operações e o sucesso de qualquer fabricante de metal!

Tipos de dobradeiras de pressão

As prensas dobradeiras modernas são muito mais seguras e não exigem tanto esforço quanto os modelos anteriores. Na verdade, os freios modernos aumentaram a velocidade, a qualidade e a eficiência da dobra de metais. Quando se trata desses freios modernos, há três tipos comuns: manual, hidráulico e CNC.

Prensas dobradeiras manuais: também conhecidos como freios de chapa metálica, estes são os tipos mais comuns de freios. As prensas de freio manuais exigem que você ajuste manualmente as dimensões de dobra e o ângulo em cada corte e são mais bem usadas para a produção em massa de tamanhos e ângulos de dobra definidos.

Dobradeiras Hidráulicas essas prensas de freio utilizam dois cilindros hidráulicos, permitindo mais controle e golpes consistentes. Elas são frequentemente classificadas por seu movimento, de ação para cima ou para baixo, com cada estilo tendo suas próprias vantagens distintas.

Prensas dobradeiras CNC: esses tipos de freios têm a mais alta precisão e habilidades de personalização, utilizando tecnologia de computador para controlar a precisão e aumentar a eficiência. Ao usar prensas de freio CNC, dados como ângulo de curvatura, espessura da placa, largura e grau são inseridos em um controlador por um operador treinado, e o freio facilmente lida com o resto.

Noções básicas sobre conformação de prensa dobradeira

O princípio básico da conformação de freios depende da força, também conhecida como tonelagem, que determina a quantidade total de pressão que pode ser aplicada pelo punção durante uma dobra. Quanto maior a tonelagem, mais espessos os materiais que podem ser dobrados, e vice-versa.

Outro fator importante é o comprimento de dobra, que é o comprimento máximo de chapa metálica que pode ser dobrada. Por exemplo, se você tem uma máquina com um comprimento de dobra de 14 pés, qualquer chapa metálica maior que 14 pés será grande demais para aquela máquina processar.

Dependendo da aplicação e do tamanho e espessura do material, diferentes máquinas com tonelagens e comprimentos de dobra variados são necessários para a fabricação adequada. Esses fatores são cruciais porque ajudam a determinar o limite de carga da prensa dobradeira, que é calculado em toneladas por polegada.

Evolução da conformação de metais por prensa dobradeira

Hoje, estamos discutindo os princípios básicos de prensa dobradeira formando. Antes de começar, você pode estar curioso sobre a origem do termo "prensa dobradeira".

No século XV, a palavra "freio" se referia a "um instrumento para esmagar ou bater". Com o tempo, o significado evoluiu, e "freio" se tornou sinônimo de "máquina". Essencialmente, uma "máquina de prensagem" e uma "prensa dobradeira" se referem ao mesmo conceito.

Conforme a tecnologia avançou, a máquina de prensa dobradeira evoluiu por vários estágios, incluindo prensas dobradeiras manuais, prensas dobradeiras mecânicas, prensas dobradeiras hidromecânicas, prensas dobradeiras hidráulicas e, finalmente, prensas dobradeiras elétricas. Independentemente do nome ou tipo, o termo "prensa dobradeira" sempre se refere a uma máquina usada para "dobrar" metal.

O que é conformação de prensa dobradeira?

A conformação de metal por prensa dobradeira é um dos mais antigos processos mecânicos de deformação de metal. Esse processo envolve "formar" uma peça de metal ao longo de um eixo reto usando um conjunto de punção e matriz, que pode ser em formato de "V", "U" ou em formato de canal.

Embora a conformação de metal por prensa dobradeira pareça direta, atingir a precisão pode ser desafiador. A dobra de precisão depende da interação entre a prensa, a ferramenta e o material da peça de trabalho. Fatores como resistência ao escoamento, ductilidade, dureza e a condição do material influenciam a quantidade de retorno elástico que o material experimenta.

As principais características do processo de conformação de metal por prensa dobradeira incluem:

- Capacidade de formar materiais dúcteis.

- Sua aplicação em tiragens de baixa e média produção.

- A exigência de ferramentas mínimas.

- Adequação para produção de peças menores.

- Capacidade de criar peças longas usando punções e matrizes em "V", "U", canal ou outros formatos.

Tipos de conformação de prensa dobradeira

Os três tipos de conformação por prensa mais frequentemente empregados por fabricantes de metal incluem dobra por ar, dobra por baixo e cunhagem.

Dobra de ar

A dobra a ar é o processo de prensagem industrial mais comum. A dobra a ar depende da dobra de três pontos. O ângulo da dobra é decidido por quão longe a ponta do punção penetra na cavidade em “V”. Quanto maior a penetração da ponta do punção, maior a elevação alcançada.

O principal benefício da dobra a ar é que ela usa muito menos força do que outros métodos para atingir uma dobra de 90°. Isso se deve ao efeito de alavanca.

Com a dobra a ar, o metal faz ainda menos contato do que com a dobra por baixo. A ferramenta só toca o material em três pontos: o punção, a ponta e os ombros da matriz.

O fator que determina o ângulo da curvatura é o quão longe o punção desce na matriz. Quanto mais a força desce, mais agudo é o ângulo resultante.

Como a profundidade do curso (e não a ferramenta em si) determina o ângulo de curvatura, é possível obter uma ampla gama de ângulos de curvatura com um conjunto de ferramentas.

Como a força não produz a curvatura na curvatura de ar, você não precisa de tanta potência quanto na cunhagem. Assim como na curvatura de fundo, haverá uma certa quantidade de retorno elástico esperado com a curvatura de ar. Dito isso, você provavelmente precisará dobrar em um ângulo um pouco mais agudo para obter a curvatura final desejada.

Vantagens da dobra de ar

A dobra a ar oferece várias vantagens na conformação de metais, principalmente devido ao uso eficiente de energia e ao efeito de alavanca. Este método requer menos energia para atingir uma dobra de 90°, pois o metal só faz contato com a ponta do punção e o ombro da matriz, minimizando o atrito e reduzindo o desgaste da ferramenta. O ângulo de dobra é determinado pela profundidade do curso, permitindo que um único conjunto de ferramentas produza vários ângulos de dobra, variando de 30° a 180°, tornando a dobra a ar altamente versátil e adaptável.

Outro benefício significativo é a velocidade da dobra a ar em comparação a outros métodos. Em vez de aumentar a força de dobra e a espera da máquina para gerenciar o retorno elástico, a dobra a ar envolve empurrar a ponta do punção para uma matriz em forma de V, o que naturalmente é responsável pelo retorno elástico. Essa técnica requer menos força porque uma matriz em forma de V mais larga pode ser usada, permitindo que freios de prensa de baixa tonelagem sejam empregados.

A dobra a ar também é mais econômica devido ao seu menor custo e menor consumo de energia. O contato mínimo entre a chapa de metal e as ferramentas resulta em menos abrasão, estendendo a vida útil da ferramenta. Essas características tornam a dobra a ar uma escolha eficiente e econômica para muitas aplicações de fabricação de metal.

Desvantagens da dobra de ar

A dobra a ar, embora econômica e versátil, tem suas limitações. Uma grande desvantagem é sua menor precisão em comparação a outros métodos de dobra, com uma tolerância típica de ¾ de grau (45'). Isso pode resultar em menos precisão no ângulo de dobra, pois o formato real formado na ponta é frequentemente elíptico em vez de um ângulo perfeito.

O método também sofre um retorno elástico mais significativo porque a chapa de metal não está cedendo totalmente durante o processo. Isso pode tornar desafiador atingir ângulos precisos sem ajustes. Além disso, se houver furos ao longo da linha de dobra, eles podem se deformar durante o processo, complicando ainda mais os esforços para manter a precisão e a consistência no produto final.

Flexão de fundo

Na dobra de fundo ou “fundo”, o punção e a matriz são unidos para que o metal entre em contato com a ponta do punção e as paredes laterais.

A dobragem inferior difere da cunhagem porque o punção e a matriz não fazem contato total com o metal. Além disso, não há tonelagem suficiente usada para imprimir ou afinar o metal.

Como a dobra inferior usa menos força do que a cunhagem, o material não se adapta inteiramente ao ângulo de dobra da ferramenta. Na verdade, com a dobra inferior, o metal experimenta um "retorno elástico", que acontece quando ele relaxa para um ângulo mais amplo após ser dobrado. Então, com a dobra inferior, para obter um certo ângulo, você precisa usar ferramentas que tenham um ângulo ligeiramente mais agudo para compensar o retorno elástico que ocorrerá naturalmente quando a chapa metálica for liberada. Espessuras e materiais diferentes resultam em quantidades diferentes de retorno elástico.

Vantagens da flexão inferior

- Alta precisão: A dobragem inferior oferece maior precisão em comparação à dobragem a ar, alcançando tolerâncias tão estreitas quanto ±0,25 graus. Isso ocorre porque a chapa metálica é forçada contra a parte inferior da matriz, resultando em ângulos mais precisos e consistentes.

- Retorno elástico reduzido: O método minimiza o retorno elástico porque o metal é totalmente comprimido entre o punção e a matriz, o que significa que o material cede mais completamente. Isso leva a ângulos de curvatura mais precisos e estáveis.

- Ângulos de curvatura consistentes: Como o metal é totalmente pressionado na matriz, a dobra inferior fornece resultados consistentes, tornando-a adequada para aplicações que exigem alta precisão e repetibilidade.

- Raio de curvatura mais estreito: A dobra inferior pode atingir um raio de curvatura mais estreito, o que é benéfico para produzir peças complexas com ângulos precisos e formas intrincadas.

- Menos força necessária: Comparado à cunhagem, outro método de dobra de alta precisão, a dobra inferior requer menos força, o que o torna mais acessível para prensas dobradeiras padrão.

Desvantagens da flexão inferior

- Aumento do desgaste da ferramenta:Como a chapa metálica é pressionada firmemente contra a matriz, há mais contato e atrito, o que leva ao desgaste mais rápido da ferramenta e a possíveis danos ao longo do tempo.

- Custos de ferramentas mais altos: A dobra de fundo normalmente requer matrizes específicas para cada ângulo e raio desejados, aumentando os custos de ferramental. Isso pode ser um investimento significativo, especialmente para operações com especificações de produto variadas.

- Flexibilidade limitada: Ao contrário da dobra a ar, que permite que um único conjunto de ferramentas crie vários ângulos, a dobra inferior requer ferramentas diferentes para cada ângulo específico, reduzindo a flexibilidade e a adaptabilidade no processo de produção.

- Maior tempo de configuração: A necessidade de alinhamento preciso de ferramentas e matrizes específicas aumenta o tempo de configuração, o que pode ser uma desvantagem para tiragens curtas de produção ou operações que exigem mudanças frequentes.

- Risco de danos materiais:Há um risco maior de danos na superfície do material devido ao maior contato e pressão exercidos durante o processo, o que pode ser um problema para materiais sensíveis ou delicados.

Cunhagem

O termo “cunhagem” vem da fabricação de moedas. Para colocar o rosto de Lincoln em um centavo, máquinas usando força muito alta comprimem um disco com potência suficiente para fazê-lo se conformar à sua imagem inscrita no conjunto de matrizes.

Na mesma linha, “cunhar” com uma prensa dobradeira envolve usar força suficiente para se adaptar ao ângulo preciso do punção e à matriz usada.

Durante o processo de cunhagem, o metal é mais do que dobrado. Ele é afinado pelo impacto do punção e da matriz, pois é comprimido entre eles e ao longo das superfícies de dobra.

A teoria por trás da cunhagem é: com força suficiente, seu metal se dobrará no ângulo preciso de sua ferramenta. Portanto, sua ferramenta deve ser uma combinação idêntica à nota que você deseja.

Vantagens da cunhagem

- Resultados consistentes: A cunhagem proporciona resultados altamente consistentes, garantindo uniformidade em diversas peças.

- Tolerância Excepcional: Ele atinge tolerâncias muito estreitas, com precisão de até ¼ de grau, tornando-o adequado para aplicações que exigem ângulos precisos.

- Acomoda variações de espessura: A cunhagem pode lidar com chapas metálicas com tolerâncias de espessura significativas, proporcionando flexibilidade no processamento do material.

- Eliminação de retorno elástico: A alta tonelagem usada durante a cunhagem penetra no material de forma eficaz, eliminando completamente o retorno elástico e garantindo ângulos de curvatura precisos.

- Raios estreitos: O processo permite a criação de raios muito estreitos, tão pequenos quanto metade da espessura da chapa metálica, o que é ideal para designs complexos.

Desvantagens da cunhagem

- Desgaste rápido da ferramenta: As altas forças envolvidas na cunhagem levam a um desgaste mais rápido tanto da prensa dobradeira quanto das ferramentas, aumentando os custos de manutenção.

- Aparência do metal acabado:O metal acabado pode ter uma aparência desagradável após a dobra, o que pode ser uma preocupação para aplicações onde a estética é importante.

- Requisitos específicos de ferramentas: Para cada ângulo e raio interno, são necessários punções e matrizes dedicados, aumentando os custos e a complexidade das ferramentas.

- Limitações de espessura: A cunhagem não é adequada para chapas metálicas com espessura superior a 2 mm, limitando seu uso a materiais mais finos.

Processo de conformação de prensa dobradeira: versatilidade e características

Processo de formação de prensa dobradeira

O prensa dobradeira formando processo é um método altamente flexível e versátil de fabricação de metal, capaz de produzir uma grande variedade de formas e peças. A diversidade desse processo deriva em grande parte dos diferentes designs de punções e matrizes usados.

- 0-90° de flexão de ar: A técnica de dobra mais comum, adequada para chapas metálicas com espessuras entre 18 e 3/8 de polegada.

- Flexão aguda: Usado para criar ângulos de curvatura acentuados, normalmente aplicados em materiais de calibre 14 ou mais finos.

- Dobramento de canal e pescoço de ganso: Ideal para produzir formatos específicos, como ranhuras em U e V.

- Achatamento e bainha: Usado para criar peças achatadas e com bainha.

- Canal do Chapéu e Canal do Chapéu Aberto: Empregado para produzir peças com seções transversais específicas.

- Deslocamento e deslocamento MT: Especialmente projetado para aplicações como painéis de forno.

- Punções de raio de até 3” de diâmetro: Capaz de produzir arcos com diâmetros de até 3 polegadas.

- Película de Uretano: Usado quando necessário para proteger a superfície da peça de trabalho durante a dobra.

- Limpe o dado: Projetado para criar peças com curvas complexas.

Características do processo

Forte Adaptabilidade: Seja para produção em massa ou em peça única, a conformação por prensa dobradeira pode ser facilmente adaptada para atender a diversas necessidades de produção.

Capacidade de formar materiais dúcteis:A prensa dobradeira é adequada para trabalhar com metais dúcteis, como alumínio, bronze e aço macio.

Ferramentas mínimas necessárias:Comparado a outras tecnologias de conformação de metais, a conformação por prensa dobradeira normalmente requer apenas um conjunto de punções e matrizes.

Ideal para peças menores: Este método é particularmente eficaz para produzir peças de pequeno e médio porte.

Capaz de produzir peças longas:Com o punção e a matriz corretos, as prensas dobradeiras podem criar peças de trabalho mais longas que podem ser desafiadoras para outros métodos de conformação.

Alta automação:As prensas dobradeiras modernas geralmente vêm equipadas com sistemas CNC, permitindo uma produção altamente automatizada.

Rápido e eficiente: As prensas dobradeiras são econômicas e eficientes, com tempos de configuração reduzidos e trocas rápidas de ferramentas.

Materiais adequados para conformação de prensa dobradeira

Liga de alumínio: Conhecida por ser leve e versátil, a liga de alumínio é amplamente usada nas indústrias de aviação e automotiva. Sua plasticidade permite que ela seja moldada em formas tridimensionais complexas usando uma prensa dobradeira, produzindo produtos com bordas lisas e afiadas. Além disso, as ligas de alumínio são populares em indústrias decorativas.

Aço Leve: Comumente usado na construção, o aço leve é um material de baixo custo com excelente desempenho de flexão, o que o torna um item básico na fabricação de flexão. Ele pode ser rapidamente moldado em vários modelos por meio de flexão.

Aço inoxidável: Um material predominante na conformação de prensas dobradeiras, o aço inoxidável oferece alta resistência, plasticidade e resistência à corrosão. É ideal para fabricação e conformação com uma prensa dobradeira, fornecendo bordas suaves e formas confiáveis. O aço inoxidável é indispensável em máquinas, eletrodomésticos e muitos outros produtos.

Outros materiais adequados para conformação de freio de prensa incluem latão, aço carbono laminado a frio e aço carbono laminado a quente. Esses materiais oferecem várias propriedades que podem ser vantajosas em diferentes aplicações.

Existe alguma alternativa à prensa dobradeira?

Embora as prensas dobradeiras sejam uma escolha popular e versátil para conformação de metais, várias alternativas podem ser usadas dependendo dos requisitos específicos do projeto. Aqui estão algumas alternativas comuns para prensas dobradeiras:

Dobradores de painéis:

Dobradores de painéis são máquinas especializadas projetadas para processos de dobra automatizados. Eles são bem adequados para produção de alto volume e operações de dobra complexas, oferecendo velocidade e consistência que podem ser desafiadoras com uma prensa dobradeira.

Máquinas de Dobrar:

As máquinas de dobrar são usadas para dobrar chapas metálicas prendendo a peça de trabalho entre um punção e uma matriz, dobrando então o material em torno de um ponto de articulação. Elas são particularmente eficazes para criar dobras longas e retas e são frequentemente usadas em metalurgia arquitetônica e fabricação de gabinetes.

Máquinas de conformação de rolos:

Essas máquinas são usadas para dobra contínua de longas tiras de metal, geralmente aço enrolado, em perfis transversais desejados. A conformação por rolos é ideal para produzir grandes quantidades de formas complexas com um acabamento consistente.

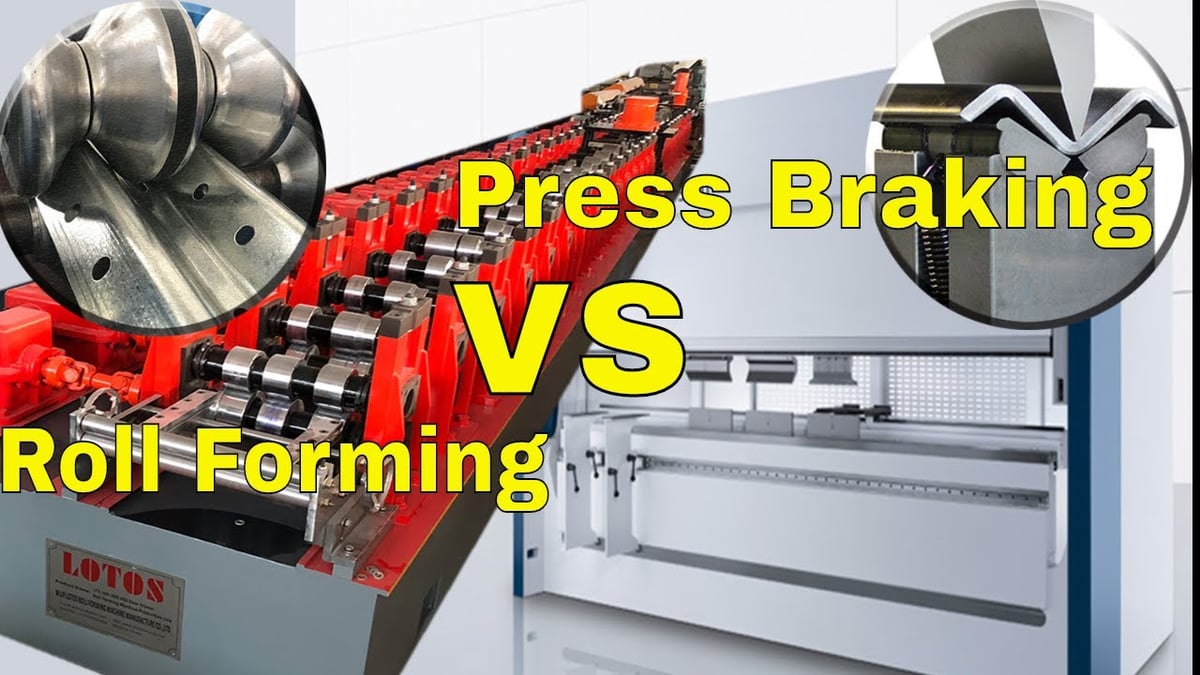

Conformação por prensa dobradeira vs. conformação por rolo: qual é a diferença?

A conformação por prensa dobradeira é um processo de usinagem de metais em que uma máquina de prensa dobradeira usa um punção e uma matriz para dobrar chapas metálicas em ângulos e formas desejadas. O metal é preso entre um punção e uma matriz, e a força é aplicada para obter a dobra; a conformação por rolos envolve passar uma tira contínua de metal por uma série de rolos para moldá-la gradualmente em um perfil desejado. O metal é moldado incrementalmente à medida que se move pelos rolos.

| Recurso | Formação de prensa dobradeira | Conformação de rolos |

|---|---|---|

| Visão geral do processo | Utiliza um punção e uma matriz para dobrar chapas metálicas em formas. | O metal passa por rolos para obter um perfil contínuo. |

| Precisão | Alta precisão com tolerâncias de até ±0,25 graus. | Boa precisão para perfis consistentes, tolerâncias menos apertadas. |

| Tipos de materiais | Funciona bem com vários metais, incluindo alumínio, aço inoxidável e aço leve. | Adequado para aço, alumínio e outros metais, principalmente para comprimentos contínuos. |

| Volume de produção | Versátil para volumes de produção baixos e médios; ideal para tiragens personalizadas ou em lote. | Ideal para produção de alto volume; eficiente para seções longas e uniformes. |

| Ferramentas | Requer ferramentas específicas para diferentes dobras; custos de ferramentas mais altos, especialmente para projetos personalizados. | Requer conjuntos de rolos específicos para cada perfil; os custos iniciais de ferramentas podem ser altos, mas são econômicos para grandes volumes. |

| Vantagens | - Alta precisão e repetibilidade - Eficaz para peças complexas e pequenas - Redução do retorno elástico com ferramentas adequadas | - Alta eficiência para peças longas e contínuas - Perfis consistentes com desperdício mínimo - Baixos custos operacionais para grandes volumes |

| Desvantagens | - Maiores custos de ferramentas e tempos de configuração - Limitado a ângulos e formas específicas - Potencial para maior desgaste da ferramenta | - Menos flexibilidade para formas personalizadas ou complexas - Custos significativos de ferramentas iniciais - Limitado a perfis alcançáveis com equipamento de laminação |

Esta tabela fornece uma comparação concisa entre a conformação por prensa dobradeira e a conformação por rolo, destacando suas respectivas características, vantagens e desvantagens.

4 fatores a considerar ao escolher um método de fabricação

Aqui estão quatro coisas a considerar antes de escolher entre prensagem e conformação por rolos.

1. Comprimento

O comprimento das suas peças é essencial para o método de fabricação escolhido.

Peças mais longas são melhor usadas com conformação por rolos em vez de prensa de frenagem. Isso ocorre porque a prensa de frenagem não consegue lidar com a fabricação de peças mais longas.

O material de prensa de frenagem precisa ser dividido, laminado e cortado no comprimento antes de poder ser inserido na prensa de frenagem. Peças longas, como bobinas cortadas, podem ser adicionadas diretamente na linha de conformação de rolos.

2. Projeto de fabricação de metal

Considere seu design de fabricação e as formas que você precisará antes de escolher um método de fabricação. A prensa de frenagem e a conformação por rolo seguem processos diferentes, e cada processo tem durações de tempo variadas, dependendo da complexidade das formas que você está dobrando.

Por exemplo, a prensa de frenagem só pode lidar com uma certa quantidade de dobras, e cada uma delas requer um golpe separado. Mas a conformação por rolos pode formar formas lineares complexas em uma única passagem, o que reduz o tempo e os custos de produção.

3. Seleção de materiais

Alguns processos de fabricação funcionam melhor com materiais específicos. O material que você selecionar pode aproveitar ao máximo seu processo de fabricação e pode até economizar dinheiro.

A prensa de frenagem e a laminação podem formar materiais mais leves, como aço laminado plano ou aço de baixa liga de alta resistência (HSLA). O material de alta resistência é difícil de prensar e laminar.

4. Custos de ferramentas

Os custos de ferramental são geralmente os mesmos entre prensa de frenagem e conformação por rolo. O preço normalmente depende do tipo de projeto que você está fazendo.

Geralmente, quanto maior o volume que você usa com a conformação de rolos, os custos de ferramental são menos caros para cada peça. Se o volume for pequeno, então a ferramental de prensa dobradeira é provavelmente a opção mais econômica.

Conclusão

Desde sua evolução histórica até suas aplicações modernas, o processo de conformação de prensas dobradeiras é essencial em vários setores, seja para componentes simples, como suportes, ou peças complexas, como estruturas e invólucros metálicos.

Interessado em aprender mais sobre conformação de prensas dobradeiras ou em busca de serviços especializados em conformação de metais? Entre em contato com a KRRASS. Nossa equipe está pronta para ajudar e fornecer orientação sob medida para suas necessidades.

Visite nosso site oficial para mais detalhes.