A fabricação de chapas metálicas se refere a uma variedade de processos usados para montar ou fabricar peças a partir de chapas metálicas brutas. Dependendo do material e das especificações do projeto, um ou mais processos de chapa metálica pode ser utilizado para atingir o resultado desejado. Os clientes têm opções como corte de metal, soldagem, dobra, usinagem, puncionamento e estampagem para criar seus produtos. Neste guia, exploraremos cada processo de chapa metálica em detalhes, ajudando você a identificar o(s) método(s) mais adequado(s) para sua aplicação específica.

Visão geral da fabricação de chapas metálicas

A fabricação de chapas metálicas é essencial para vários processos de fabricação, que vão desde a fabricação de brinquedos até peças de aviões em larga escala. Apesar de sua popularidade, é importante saber como esse processo de fabricação funciona. Aqui está uma visão geral detalhada da fabricação de chapas metálicas.

O que é o processo de chapa metálica?

A fabricação de chapas metálicas é o processo de transformar chapas planas de aço ou alumínio em estruturas ou produtos metálicos, por meio de corte, perfuração, dobra e montagem. A chapa metálica pode ser cortada, dobrada ou esticada em quase qualquer formato, o que geralmente é feito cortando e queimando o metal.

Ferramentas especiais, como serras de fita e serras de corte, também podem ser usadas no processo de fabricação de chapas metálicas. Elas garantem um corte uniforme durante todo o processo. Os maçaricos de corte são capazes de cortar grandes seções de chapas metálicas com esforço mínimo.

As fabricações de chapas metálicas usam prensas dobradeiras, que facilitam o processo de fabricação de chapas metálicas, ajudando a criar curvas e ângulos agudos dentro do metal. Há uma variedade de diferentes prensas dobradeiras, que têm funções diferentes e são usadas para propósitos diferentes.

Um dos outros principais fatores na fabricação de chapas metálicas é a soldagem. Uma vez que todos os componentes são formados, eles são então montados e soldados por pontos na posição. Muitas técnicas de soldagem podem ser usadas na fabricação de chapas metálicas para evitar empenamento ou quaisquer outras anormalidades. Essas técnicas incluem cobrir o metal com areia durante o processo de resfriamento, processo especial de endireitamento, soldagem de forma escalonada e uso de um acessório robusto.

O endireitamento de metal defeituoso pode ser obtido usando um maçarico de oxi-acetileno. O calor é aplicado ao metal de forma lenta para remover quaisquer anormalidades.

O metal geralmente é finalizado por jateamento de areia, primer e pintura. Isso garante que o metal tenha uma aparência fantástica e esteja pronto para ser enviado ao cliente.

Se você tem um projeto futuro ou quer mais detalhes sobre o que podemos fazer por você, não hesite em entrar em contato.

Técnicas de corte de chapas metálicas

As técnicas de corte são para separar material de chapa metálica aplicando alta força para fazer com que as bordas de corte falhem. Elas se dividem em dois grupos, corte sem cisalhamento: corte a laser, corte a plasma, corte a jato de água e corte com cisalhamento: cisalhamento, corte em blanking, puncionamento e serragem. Esta seção discutirá cada técnica em detalhes.

Corte a laser

O corte a laser é um processo de corte térmico que envolve a fusão de metais em áreas localizadas usando feixes de laser focalizados.

Envolve dois subprocessos em execução simultânea. O primeiro processo envolve focar um feixe de laser de alta potência no material da chapa metálica. O feixe de laser é absorvido pelo material, fazendo com que ele vaporize. O segundo processo ocorre ao mesmo tempo, onde um bico de corte fornece o processo ou gás de sopro para corte a laser. Esse gás é tipicamente nitrogênio ou oxigênio, e ajuda a proteger a cabeça de processamento de vapores e respingos. Também é importante para a remoção de excesso de materiais do corte.

Os cortadores a laser podem cortar uma ampla gama de metais, desde aço inoxidável até aço macio e metais não ferrosos. No entanto, metais mais refletivos, como alumínio, podem ser mais desafiadores de cortar. Nesses casos, os lasers de fibra geralmente são a melhor opção. A espessura do metal pode variar entre 20 mm a 40 mm, com a espessura máxima dependendo da potência do laser.

O processo de corte a laser é mais adequado para aplicações industriais. É altamente flexível, eficiente em termos de tempo e pode dar um alto grau de precisão. No entanto, o processo tem um alto consumo de energia e gás, traduzindo-se em altos custos de investimento e rigorosos requisitos de segurança.

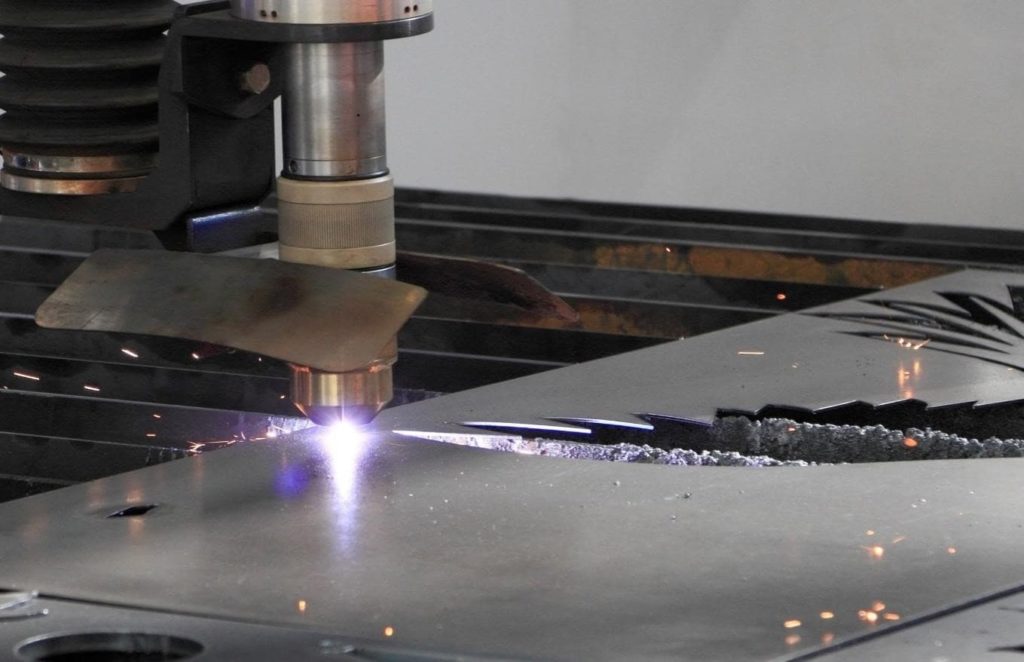

Corte de Plasma

É um processo de corte térmico que envolve o corte de metal com gás ionizado (plasma). Conforme o processo acontece, há um suprimento substancial de calor no metal, e ele derrete gradualmente. O resultado final é um corte áspero com grandes rebarbas e uma zona oxidada ao redor da área de corte.

É importante notar que a ferramenta de corte de plasma só funcionará efetivamente em metais eletricamente condutores. É um dos melhores métodos para cortar alumínio de espessura média e aço inoxidável, cobre, latão e outros materiais condutores. Você pode usar este processo de corte para peças mais grossas de chapa metálica (até 50 mm) onde não há requisitos rigorosos para acabamento de superfície.

O corte a plasma garante um corte mais rápido, alta precisão e repetibilidade do que muitos outros processos de corte. Ele também garante automação, assegurando o corte eficaz de metais de alta resistência com menor entrada de calor. Uma desvantagem desse processo é que há um consumo de energia relativamente alto e possível desenvolvimento de ruído com o corte a seco.

Corte por jato de água

O processo de corte por jato de água envolve o uso de um fluxo de água de alta pressão para cortar chapas de metal. A pressão é tipicamente em torno de 60.000 psi, fornecendo uma velocidade de cerca de 610 m/s para cortar quase qualquer tipo de chapa de metal.

O corte por jato de água é versátil e pode cortar materiais duros e macios com abrasivos e água pressurizada. Para ser mais específico, o corte por jato de água puro é melhor para cortar metais macios como tecidos, borracha ou folhas de metal. O corte por jato de água abrasivo é mais adequado para materiais duros como aço carbono, aço inoxidável, alumínio e cobre.

O corte por jato de água é uma ótima alternativa ao processo de corte a laser. Ele fornece acabamentos de superfície extremamente bons, sem rebarbas ou distorções de calor. No entanto, altas pressões podem causar alguma curvatura perto da área de corte, então há uma necessidade de suporte adequado para o componente.

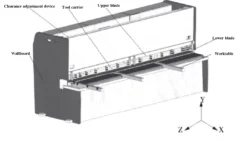

Tosquia

O cisalhamento é um processo de fabricação de metal que corta linhas retas em materiais metálicos planos aplicando uma força de cisalhamento, fazendo com que os materiais se separem naquele ponto de corte. É ideal para aplicações de alto volume e para cortar materiais macios como alumínio, aço macio e latão que não exigem acabamentos limpos.

Se houver necessidade de obter bordas retas em chapas de metal com bordas ásperas ou irregulares, o cisalhamento é uma das melhores opções. É econômico para operações de alta produção quando você precisa produzir milhares de peças em um curto espaço de tempo. No entanto, a ação de cisalhamento cria rebarbas e deformações no material. Como tal, pode não ser uma ótima escolha para aplicações que exigem um acabamento final limpo.

Obturação

O blanking remove um pedaço de chapa metálica de um pedaço maior do material de estoque com o uso de punção e matriz de blanking. A matriz segura a chapa metálica durante o processo enquanto o punção fornece uma "força de blanking" através do metal. O material removido é o componente desejado, enquanto o material que permanece na matriz é o estoque em branco restante.

A estampagem de chapas metálicas produz componentes personalizados econômicos e garante excelente precisão, controle dimensional e repetibilidade. No entanto, é um pouco mais lento e incorre em custos de ferramentas mais altos do que a operação de puncionamento tradicional.

Socos

A perfuração também cria furos na chapa metálica usando força de cisalhamento. No entanto, neste caso, o material removido do furo é o material de sucata, enquanto o material deixado na matriz é o componente final. A perfuração ajuda a criar recortes e furos de vários tamanhos e formas.

Este processo é mais rápido do que o blanking, produzindo peças limpas e precisas em um curto espaço de tempo. Também não há risco de alterações térmicas na peça de trabalho porque não há calor envolvido. No entanto, a preparação para puncionamento pode ser demorada, pois as facas e matrizes de puncionamento precisam ser precisamente combinadas.

Serrar

Serrar funciona cortando progressivamente materiais metálicos com uma ferramenta dente de serra para fazer uma série de pequenos cortes no metal. Cada dente de serra usa fricção e força de cisalhamento para separar um pequeno pedaço de material do corpo do material.

Serras de fita de metal têm vários finos e dentes marginalmente dobrados, ideais para cortar alumínio, latão, cobre e outros metais não ferrosos. Serras de fita horizontais são configuradas para cortar barras mais longas para atender aos requisitos de dimensionamento. Por outro lado, serras de fita verticais ajudam a concluir cortes mais complexos que exigem contornos precisos na peça de metal.

As serras de fita têm a capacidade de criar cortes retos precisos. Elas também vêm com recursos avançados, como rolamento duplo, ajustes de rastreamento de lâmina e rolos guiados por lâmina. Esses recursos garantem ainda mais um corte consistentemente preciso. As serras de fita geram cortes menores do que muitos outros processos de corte, reduzindo substancialmente o desperdício. Portanto, é uma ótima opção para reduzir os custos de fabricação. No entanto, é difícil manter o contato necessário entre a superfície de peças planas e a ferramenta de corte. Isso pode causar instabilidade do material e inconsistências de corte.

Técnicas de conformação de chapas metálicas

A conformação de chapas metálicas envolve remodelar materiais metálicos enquanto eles ainda estão em seus estados sólidos. Esta seção cobrirá os processos de conformação mais importantes para chapas metálicas. Esses processos são variados em suas aplicações para fazer peças fabricadas sob medida.

Dobrando

Dobramento é o processo que deforma o metal com força e dobra o metal no ângulo desejado para formar o formato necessário. É realizado com prensas dobradeiras e máquinas de laminação. Uma prensa dobradeira usa um punção e uma matriz para dobrar chapas metálicas. Existem diferentes tipos de máquinas de laminação, e elas podem laminar chapas metálicas em vários formatos dentro de faixas específicas.

Existem vários métodos de dobra de chapas metálicas, e os mais comuns incluem:

- Dobra em V. Aqui, o punção de dobra fornece a força para dobrar materiais metálicos (colocados sobre a matriz V) em ângulos desejados. Este método dobra chapas de aço sem alterar sua posição.

- Dobramento de rolo. Este método dobra chapas de metal em formas curvas ou rolos. Ele usa uma prensa dobradeira, uma prensa hidráulica e três rolos para criar a dobra desejada. É preferível para componentes como tubos, cones e outros materiais de formato oco.

- Curva em U. Este processo de dobra é similar ao V-Bending. As únicas diferenças são que ele usa uma matriz U e os componentes finais são em formato de U.

- Dobramento rotativo. Este método dobra metais em cantos afiados. É uma ótima escolha para dobrar ângulos maiores que 90 graus.

- Dobra de limpeza. Ele usa uma matriz de limpeza para determinar o raio interno da curvatura da chapa metálica.

Geralmente, a dobra é ideal para metais que são maleáveis, mas não quebradiços. Eles incluem aço macio e de mola, alumínio 5052 e cobre. Materiais como alumínio 6061, latão, bronze e titânio são mais difíceis de dobrar.

A dobra é econômica quando usada para produções de baixo a médio volume, dando peças com excelentes propriedades mecânicas. No entanto, há uma grande possibilidade de retorno elástico afetando o ângulo de dobra resultante.

Bainha

A bainha envolve enrolar uma borda de chapa metálica sobre si mesma para criar uma área com duas camadas. Geralmente ocorre em dois estágios. O primeiro estágio envolve dobrar a chapa metálica e colocá-la na base de uma matriz em V. O segundo estágio envolve a remoção do material e sua colocação em uma matriz de achatamento. Esse processo achata a bainha para dar o formato desejado.

A bainha é eficaz para reforçar bordas de peças e melhorar a aparência das peças. A precisão do processo ajuda a obter componentes com qualidades de superfície superiores. No entanto, a deformação do material ocorre durante esse processo, levando a variações dimensionais.

Rolando

A laminação de chapas metálicas é o processo no qual uma peça de metal passa por um par de rolos para reduzir a espessura do material ou obter uma espessura uniforme. Os rolos estão constantemente girando para criar forças compressivas que deformam plasticamente a peça de trabalho. Se os rolos estiverem diretamente perpendiculares à peça de chapa metálica, ocorre achatamento.

Existem dois processos principais de laminação – laminação a quente e laminação a frio. A laminação a quente ocorre acima da temperatura de recristalização do material, enquanto a laminação a frio geralmente ocorre em temperatura ambiente. As aplicações comuns de chapas metálicas laminadas são encontradas em canos e tubos, estampados, discos, rodas e aros de rodas, etc.

A laminação é um processo rápido com alta eficiência, tornando-o adequado para produção em massa. O processo pode ser projetado para criar peças com tolerâncias apertadas e perfis de seção transversal complexos. Mas a laminação de metal requer alto investimento inicial, então é mais adequado para produção em massa.

Estampagem

A estampagem de chapas metálicas é uma técnica de conformação a frio que usa prensas de estampagem e matrizes para transformar matérias-primas em vários formatos. Este processo é compatível com uma ampla gama de materiais de chapas metálicas, incluindo aço inoxidável, aço de baixo e alto carbono, alumínio, latão, cobre, etc.

A estampagem pode geralmente ser uma combinação de técnicas complexas de corte e conformação para obter componentes complexos com operações mais curtas. Ela abrange dobra, puncionamento, estampagem e flangeamento para criar uma ampla gama de produtos.

A estampagem de metal é econômica. O processo é rápido, requer menos ferramentas e tempo de trabalho reduzido, e é relativamente barato manter as matrizes de estampagem, o que contribui para uma queda geral nas despesas. Automatizar a estampagem de metal também é fácil. Portanto, a programação adequada das máquinas de estampagem de metal garantirá a entrega consistente de peças de precisão de alta qualidade e repetibilidade. Mas a desvantagem da estampagem é o aumento do custo das prensas. Se houver necessidade de alterar o design durante a produção, pode ser difícil trocar as matrizes.

Ondulação

A ondulação de chapas metálicas é o processo de adicionar rolos circulares e ocos às bordas de chapas metálicas. A maioria dos processos de ondulação ocorre em três estágios; os dois primeiros estágios criam as curvas para a ondulação, enquanto o terceiro estágio fecha a ondulação.

Os cachos ajudam a remover bordas afiadas não tratadas de uma peça de trabalho para torná-la mais segura para manuseio. Uma borda enrolada também fornece força à borda. O enrolamento também pode levar a rebarbas e deformações do material, portanto, deve-se tomar cuidado durante o processo.

Fiação de metal

A fiação envolve a formação de discos de metal em cavidades rotacionalmente simétricas. Durante o processo, o material é colocado entre o contraponto da máquina e um mandril de fiação moldado. Após a rotação, o rolo de fiação ajuda a moldar a folha no formato do mandril.

A fiação de metal é ideal para placas de metal suave, incluindo aço inoxidável, cobre, latão, alumínio, etc. A fiação de metal pode produzir várias peças ocas de vários formatos sem comprometer sua qualidade. Outros processos de conformação de chapas metálicas, como dobra e puncionamento, podem ser incorporados a um ciclo de fiação, tornando-o altamente flexível para produção em pequenos lotes e em grandes volumes. Limitações de tamanho e formato são a principal desvantagem desse processo. Ele produz apenas peças com formatos concêntricos e simétricos.

Técnicas de soldagem de chapas metálicas

Soldagem é um processo que une duas peças de chapas metálicas usando calor, pressão ou ambos. É um processo de alto calor que derrete o metal base, normalmente adicionando material de enchimento.

Existem várias técnicas de soldagem disponíveis para fabricação de chapas metálicas, que funcionam para unir metais por meio de um processo de fusão e adição de um enchimento. Essas técnicas de soldagem incluem o seguinte:

- Soldagem por eletrodo revestido ou soldagem por arco metálico blindado (SMAW). Este processo de soldagem produz uma corrente elétrica com um eletrodo para formar um arco quando entra em contato com o metal. O arco elétrico produz temperaturas acima de 6300°F para derreter metais. É um processo adequado para soldagem de alta velocidade e pode funcionar em fontes de energia CA e CC. No entanto, deve-se ter cuidado ao soldar metais finos porque as temperaturas superiores produzidas por este processo podem danificar o material.

- Soldagem com gás inerte metálico (MIG). Isso também é conhecido como soldagem a arco de gás metálico (GMAW) e funciona com gás de proteção e um eletrodo de arame contínuo. O eletrodo de arame derretido facilita a união fácil das peças de metal, enquanto o gás de proteção protege a poça de solda da interação com a atmosfera. A soldagem MIG cria soldas de alta qualidade com excelente velocidade de soldagem. Também pode ser totalmente automatizada para evitar respingos de solda. No entanto, essa técnica de soldagem não é adequada para metais espessos e soldagem externa.

- Soldagem com gás inerte de tungstênio (TIG). Esta soldagem é um processo de criação de um arco curto para soldar metais mais pesados, com um eletrodo de tungstênio. Há também um gás de proteção inerte para proteger a área de solda e o eletrodo da contaminação atmosférica. Uma grande vantagem deste processo de soldagem é que ele funciona adequadamente para metais não ferrosos, como alumínio, cobre, titânio, etc. Há um alto grau de controle de solda com este processo, ajudando-o a criar soldas muito limpas e fortes. Portanto, é um método adequado para construções automotivas e aeroespaciais. No entanto, a soldagem TIG requer um profissional altamente qualificado porque é mais desafiadora.

Tolerância de fabricação de chapas metálicas

Tolerâncias de fabricação de chapas metálicas referem-se aos desvios aceitáveis para características de peças de chapa metálica necessárias para instalação e integração precisas e consistentes.

Para peças de chapa metálica, a ISO 2768-mk é geralmente usada para garantir o controle adequado dos elementos de geometria e tamanho. A seguir, mostraremos 7 padrões de tolerância de dimensões lineares e angulares, planicidade e retidão, cilindricidade e circularidade.

Tabela 1 – Dimensões Lineares

| Desvios admissíveis em mm para intervalos em comprimentos nominais | f (bem) | Designação de classe de tolerância (descrição) | v (muito grosseiro) | |

| m (médio) | c (grosso) | |||

| 0,5 até 3 | ±0,05 | ±0,1 | ±0,2 | – |

| mais de 3 até 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| mais de 6 até 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| mais de 30 até 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| mais de 120 até 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| mais de 400 até 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| mais de 1000 até 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| mais de 2000 até 4000 | – | ±2,0 | ±4,0 | ±8,0 |

Tabela 2 – Raio externo e alturas de chanfro

| Desvios admissíveis em mm para intervalos em comprimentos nominais | f (bem) | Designação de classe de tolerância (descrição) | v (muito grosseiro) | |

| m (médio) | c (grosso) | |||

| 0,5 até 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| mais de 3 até 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| mais de 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

Tabela 3 – Dimensões Angulares

| Desvios admissíveis em mm para intervalos em comprimentos nominais | f (bem) | Designação de classe de tolerância (descrição) | v (muito grosseiro) | |

| m (médio) | c (grosso) | |||

| até 10 | ±1º | ±1º | ±1º30′ | ±3º |

| mais de 10 até 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| mais de 50 até 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| mais de 120 até 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| mais de 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Tabela 4 – Retidão e Planicidade

| Intervalos em comprimentos nominais em mm | Classe de tolerância | |||

| E | E | eu | ||

| até 10 | 0.02 | 0.05 | 0.1 | |

| mais de 10 até 30 | 0.05 | 0.1 | 0.2 | |

| mais de 30 até 100 | 0.1 | 0.2 | 0.4 | |

| mais de 100 até 300 | 0.2 | 0.4 | 0.8 | |

| mais de 300 até 1000 | 0.3 | 0.6 | 1.2 | |

| mais de 1000 até 3000 | 0.4 | 0.8 | 1.6 | |

Tabela 5 – Perpendicularidade

| Intervalos em comprimentos nominais em mm | Classe de tolerância | |||

| E | E | eu | ||

| até 100 | 0.2 | 0.4 | 0.6 | |

| mais de 100 até 300 | 0.3 | 0.6 | 1.0 | |

| mais de 300 até 1000 | 0.4 | 0.8 | 1.5 | |

| mais de 1000 até 3000 | 0.5 | 1.0 | 2.0 | |

Tabela 6 – Simetria (Posição para ISO G&T Standard não ASME ou ANSI GD&T)

| Intervalos em comprimentos nominais em mm | Classe de tolerância | |||

| E | E | eu | ||

| até 100 | 0.5 | 0.6 | 0.6 | |

| mais de 100 até 300 | 0.5 | 0.6 | 1.0 | |

| mais de 300 até 1000 | 0.5 | 0.8 | 1.5 | |

| mais de 1000 até 3000 | 0.5 | 1.0 | 2.0 | |

Aplicações da fabricação de chapas metálicas

Seja para fins estruturais, elementos decorativos ou componentes funcionais dentro de outros produtos, muitos setores diferentes dependem da fabricação de chapas metálicas.

Vamos analisar mais de perto sua variedade de casos de uso comuns.

Quiosques, máquinas de venda automática e gabinetes

Máquinas de venda automática e quiosques geram receita significativa para muitas empresas que lidam com o cliente – por exemplo, academias e centros de lazer. É por isso que é preciso ter cuidado em sua construção.

Há um grande número de componentes individuais necessários para construir esses tipos de máquinas, e é por isso que elas exigem a aplicação da fabricação de chapas metálicas.

Construção e Segurança

Os setores de construção e segurança usam a aplicação da fabricação de chapas metálicas para produtos como portas de segurança, grades de proteção, grades de segurança e gabinetes de segurança personalizados.

Varejo

A criação de mercadorias visuais atraentes, bem como exibições de produtos, no setor varejista requer a fabricação de chapas metálicas.

A fabricação de chapas metálicas pode ajudar a criar uma ampla gama de unidades de exposição de varejo para diferentes clientes de varejo, espaços de varejo e exibições de lojas. Por exemplo, exibições de bar, cubos de exposição de varejo, exibições portáteis e estandes de ponto de venda. Esses produtos precisam ser atraentes e altamente funcionais.

Ciência, medicina e alimentação

Principalmente as indústrias científica, médica e alimentícia utilizam a fabricação de chapas metálicas para criar produtos encontrados em cozinhas comerciais e industriais, como superfícies de bancada, unidades de armazenamento e pias.

O aço inoxidável tende a ser o material escolhido para muitas aplicações nas indústrias de produção e preparação de alimentos.

Transporte

O setor de transporte usa milhares de produtos diferentes feitos usando fabricação de metal. Por exemplo, veículos de emergência dependem da fabricação de chapas metálicas para a construção de produtos como compartimentos de porta-luvas, estribos laterais, suportes de maçanetas de portas e cercas de aço para portas de elevadores traseiros.

A fabricação de chapas metálicas é um método excelente para criar peças grandes e pequenas que podem ser usadas na construção de veículos. Além disso, corrimãos de segurança em canteiros de obras, alçapões de escadas e produtos seguros para escadas são construídos por meio da fabricação de chapas metálicas.

Principais tipos de chapas metálicas

- Alumínio: Usado para peças automotivas, dispositivos elétricos e recipientes de cozinha. Oferecendo inúmeros benefícios, incluindo uma boa relação resistência-peso e alta condutividade.

- Aço aluminizado: Este metal combina a alta resistência do aço carbono com a resistência superior à corrosão do alumínio. Folhas de aço aluminizado são usadas para produtos destinados a ambientes de alta temperatura, como eletrodomésticos de cozinha.

- Aço carbono: O aço carbono é usado nos mercados industrial e de consumo para uma variedade de produtos. É uma liga de aço que contém carbono, resultando no aumento da dureza e resistência do material quando ele passa por tratamento térmico.

- Cobre: Exemplos de produtos feitos de cobre são pias, telhados, calhas de chuva e portas. O cobre apresenta maior condutividade elétrica e térmica em comparação ao alumínio, mas pode ser mais caro.

- Aço galvanizado: Chapas de aço galvanizado tendem a ser usadas para fazer carrocerias de automóveis, canos de água, cercas, telhados e escadas. Elas são feitas revestindo o aço com zinco por meio de um processo de imersão a quente, ajudando a torná-lo mais resistente à corrosão.

- Aço de alta resistência: Placas de blindagem militar tendem a ser feitas de folhas de aço de alta resistência. O material é produzido pela liga de aço com uma variedade de elementos como carbono, manganês e cobre. Isso ajuda a melhorar sua dureza.

- Aço inoxidável: Usado para recipientes de cozinha, tanques de armazenamento para produtos químicos e máquinas de processamento de alimentos. O aço inoxidável oferece resistência superior à corrosão, resistência ao fogo e ao calor, relação resistência-peso e capacidade de fabricação.

- Titânio: Produtos típicos feitos de titânio incluem peças de aviação, equipamentos médicos e elementos de construção. É usado principalmente por sua alta relação resistência-peso e resistência à corrosão. Também é reciclável.

Conclusão

A fabricação de chapas metálicas oferece várias vantagens importantes, com os três principais benefícios sendo sua resistência, versatilidade e facilidade de manutenção. Peças metálicas criadas por meio de vários processos de chapa metálica são altamente duráveis e, com os devidos cuidados, podem durar muitos anos, tornando-as ideais para projetos de longo prazo. A versatilidade da chapa metálica permite que ela seja usada em uma ampla gama de aplicações, de projetos de pequena a grande escala, tornando-a um recurso valioso para empresas e indivíduos. Além disso, as fabricações de metal são fáceis de manter, pois resistem à ferrugem, corrosão, fogo e calor, tornando os processos de chapa metálica particularmente adequados para ambientes industriais e comerciais.