Com o desenvolvimento contínuo da tecnologia de corte a plasma, a utilização de Máquinas de corte a plasma CNC está se tornando cada vez mais difundido.

O que é máquina de corte plasma CNC

O Máquina de corte a plasma CNC é um dos principais equipamentos de corte e estampagem usados para chapas de espessura média e pequena. Ele oferece inúmeros benefícios, como fácil operação, alta precisão, alta eficiência de trabalho e baixa intensidade de trabalho.

Ele é amplamente utilizado em vários setores, incluindo a indústria química, a indústria automobilística, a indústria de máquinas e a indústria de transporte ferroviário, entre outros.

Quando os métodos de corte tradicionais não conseguem cortar materiais resistentes, as máquinas de corte a plasma CNC são úteis.

Em termos de velocidade de corte, ao cortar chapas de aço carbono de espessura média e pequena, a velocidade de corte a plasma CNC é mais rápida do que a velocidade de corte a maçarico tradicional, e a superfície de corte permanece lisa com deformação a quente mínima.

Além disso, o método de corte a plasma CNC é uma opção mais econômica do que o corte a laser.

Princípio do corte de plasma

Um cortador de plasma opera ionizando uma mistura de gases por meio de um arco de alta frequência. Esse gás ionizado, ou plasma, é então expelido do bico de corte devido à pressão do gás.

A temperatura do plasma é extremamente alta, excedendo em muito o ponto de fusão do material que está sendo cortado.

Isso faz com que o material derreta rapidamente, e o material derretido é então soprado para longe pelo gás de alta pressão do bico. Esse processo produz uma quantidade significativa de fumaça e escória derretida.

Portanto, os cortadores de plasma exigem sistemas de remoção de poeira e escória. Ao usar diferentes misturas de gases, o plasma pode cortar metais de vários materiais e espessuras, destacando-se especialmente no corte de metais não ferrosos.

Escolhendo o processo de corte de plasma

No processo de operação CNC (Computer Numerical Control) com um cortador de plasma, a programação é o passo inicial. O processo de usinagem segue uma sequência pré-programada.

Nesta fase de programação, fatores como velocidade de corte, sequência de corte e ponto inicial desempenham um papel fundamental na determinação da qualidade do corte.

Seleção do ponto de partida

O ideal é que o ponto de partida para o corte seja na borda da chapa ou dentro de uma costura previamente cortada. Se o bico estiver muito longe do material, isso resultará em um corte incompleto, levando a desperdício desnecessário de material.

Por outro lado, se o bico estiver muito próximo, pode causar um curto-circuito. Isso não só danifica o material e afeta a qualidade do corte, mas também pode danificar o bico.

Escolhendo a direção de corte

A direção do corte deve garantir que a borda final a ser cortada fique praticamente separada do material principal.

Se ele se soltar prematuramente, a estrutura fina ao redor da peça de trabalho pode não suportar o estresse térmico do corte, fazendo com que a peça de trabalho se mova durante o processo. Esse deslocamento pode levar a imprecisões dimensionais, afetando a qualidade do corte.

Selecionando a sequência de corte

Durante a programação, para maximizar a utilização do material, a peça de trabalho geralmente é aninhada dentro da folha.

Assim, a sequência de corte dita a ordem de remoção do material. Geralmente, a sequência segue o princípio de cortar peças menores antes das maiores e cortar contornos internos antes dos externos.

Caso contrário, o estresse gerado durante o corte de contornos internos ou peças menores pode levar à concentração de estresse, resultando em uma peça de trabalho sucateada.

Escolhendo a velocidade de corte

A seleção da velocidade de corte é influenciada por vários fatores, como tipo e espessura do material, design do bico, corrente de corte e gás escolhido.

Entretanto, sob a mesma potência e condições, uma velocidade de corte mais rápida resulta em um chanfro maior na peça de trabalho.

Portanto, o bico deve ficar perpendicular ao material durante o corte para facilitar a rápida remoção da escória. Para garantir a eficiência, a velocidade máxima de corte deve ser escolhida sem comprometer a qualidade do corte.

Otimização de corte de plasma

Otimização da Mesa de Corte

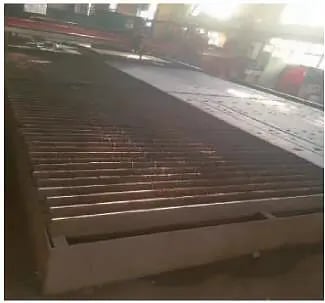

A mesa de corte da máquina de corte é suportada por vários diafragmas. Conforme ilustrado na Figura 1, a distância entre dois diafragmas é de 110 mm.

Ao cortar peças pequenas, a peça de trabalho frequentemente cai entre os diafragmas, dificultando sua recuperação. O diafragma em si é uma placa de aço plana e reta de 8 mm × 190 mm × 4600 mm. Devido ao corte frequente, o diafragma inferior acumula uma quantidade significativa de escória de óxido, o que pode impactar negativamente a qualidade do corte. Como resultado, ele requer limpeza ou substituição frequente para manter as operações normais de corte.

Esquema de Otimização e Implementação da Mesa de Corte

Na indústria, as estruturas e lotes de produtos geralmente não são fixos, levando ao uso de nesting para economizar materiais. Isso envolve combinar a composição de materiais grandes e pequenos.

Atualmente, precisamos abordar a questão de como aumentar a taxa de utilização das máquinas de corte a plasma e prolongar a vida útil das bancadas de corte por meio da inovação do processo de bancada de plasma.

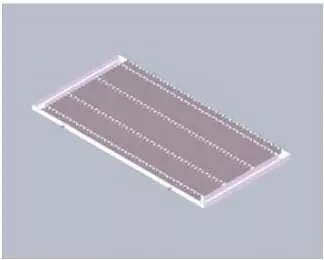

Para enfrentar esse desafio, primeiro analisamos e categorizamos os produtos de corte existentes. Em seguida, selecionamos a menor peça de corte, determinamos seu tamanho e projetamos um novo conjunto de bancada de acordo com as condições do local, conforme demonstrado na Figura 2.

(1) Esquema específico.

A plataforma tem um tamanho de 1500 mm × 3000 mm e pode ser combinada com múltiplas plataformas.

A estrutura externa da plataforma é feita de placas de 4 mm que são dobradas em partes em formato de U e soldadas em uma estrutura de estrutura retangular. Este design garante a rigidez da estrutura e evita deformações durante o içamento.

Dentro do quadro, há 2-3 peças em forma de V que são dobradas por placas de 4 mm e presas longitudinalmente no quadro. Além disso, um entalhe de 3,5 mm de largura é aberto na viga longitudinal para facilitar a inserção do diafragma.

O diafragma é feito de uma placa de 1500 mm × 200 mm com um lado cortado em uma estrutura serrilhada.

(2) Processo de implementação específico.

Projete o comprimento, a largura, a altura e o espaçamento das divisórias da bancada de corte com base nos parâmetros do equipamento e no tamanho das peças de corte necessárias.

Faça a bancada de corte de acordo com o desenho do projeto.

Todas as peças da mesa de corte são cortadas de uma só vez usando uma máquina de corte CNC, resultando em tamanhos precisos e substituição conveniente do diafragma.

A estrutura da mesa de corte é programada e dobrada usando uma máquina de dobra CNC, resultando em tamanho de posicionamento preciso e boa conformabilidade.

Monte, solde e construa a estrutura da bancada de corte.

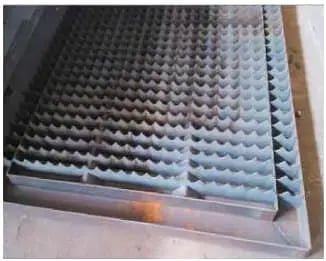

Insira o diafragma na mesa de corte.

Coloque a mesa de corte sobre a mesa de corte original. Ao cortar, coloque o material sobre a mesa de corte móvel para corte, conforme mostrado na Figura 3.

Desenho físico da mesa de trabalho após otimização da máquina de corte a plasma CNC

Fig. 3 Desenho físico da mesa de trabalho após otimização da máquina de corte a plasma CNC

Otimização do caminho no processo de corte

Durante o processo de corte, há movimento relativo entre a peça usinada e o material restante devido ao efeito de expansão térmica e contração a frio da chapa.

O movimento relativo pode ser categorizado em três situações com base na diferença entre o peso da peça usinada e o peso do material restante:

Quando o peso da peça usinada é maior que o peso do material restante, a peça usinada permanece parada enquanto o material restante se move em relação à plataforma. Isso não afeta o tamanho da peça usinada.

Quando o peso da peça usinada é menor que o peso do material restante, a peça usinada se move em relação à plataforma enquanto o material restante permanece estacionário. Isso resulta em um certo desvio na peça usinada.

Quando o peso da peça usinada é igual ao peso do material restante, tanto a peça usinada quanto o material restante podem se mover em relação à plataforma, o que pode afetar o tamanho da peça usinada.

A prática tem demonstrado que o erro dimensional de peças usinadas normalmente varia de 0,3 a 4 mm devido ao movimento relativo da peça usinada ou do material restante em relação à plataforma.

Otimização de Equipamentos de Plasma

Durante o processo de corte com plasma de ar, a parte superior do núcleo do eletrodo sofre uma reação de oxidação de alta temperatura com o oxigênio do ar, portanto o desgaste do eletrodo é inevitável.

A vida útil de um eletrodo está relacionada ao número de inícios de arco; sob as mesmas condições, quanto mais inícios de arco, mais o eletrodo se desgasta. Inícios de arco frequentes reduzem significativamente a vida útil do eletrodo.

Entretanto, o processo de corte contínuo reduz o número de pontos iniciais para peças de trabalho com bordas não comuns, fazendo com que peças de trabalho com bordas compartilhadas tenham apenas um ponto inicial de corte.

Isso reduz o número de inícios de arco durante o corte, aumentando assim a vida útil do eletrodo.

Conclusão

A inovação do processo tem vários efeitos benéficos. Primeiro, melhora muito a taxa de utilização da máquina de corte a plasma. Segundo, a substituição do diafragma da mesa de trabalho é conveniente e reduz a taxa de substituição pela metade, reduzindo assim o custo de substituição. Terceiro, pode atender aos requisitos de corte de peças pequenas.

Atualmente, essa inovação de processo é amplamente usada na estampagem de estruturas de aço para vagões ferroviários de passageiros. Como cada vagão tem muitas peças pequenas que precisam ser cortadas e estampadas, essa inovação melhora a eficiência do trabalho e economiza custos.

Ao usar o corte a plasma, os seguintes problemas devem ser considerados: a lei de deformação e a influência do corte de peças de máquinas de corte a plasma CNC devem ser analisadas. Antes do corte, o tratamento de nivelamento de placa apropriado deve ser realizado, e a placa deve ser fixada para evitar o movimento de peças usinadas durante o corte.

Ao compilar o programa de corte, um processo de corte razoável deve ser selecionado para separar a superfície de tamanho máximo da peça de trabalho da placa-mãe. Para cortar peças delgadas ou de formato especial, métodos de controle como corte pareado de duas peças podem efetivamente prevenir ou reduzir a deformação das peças de corte.

Comparado ao corte por chama, o corte a plasma CNC é superior em termos de qualidade de corte e benefícios na indústria de processamento. Ele pode cortar todos os tipos de metais com diferentes gases de trabalho, especialmente metais não ferrosos.