Índice

O que é tolerância de dobra da prensa dobradeira

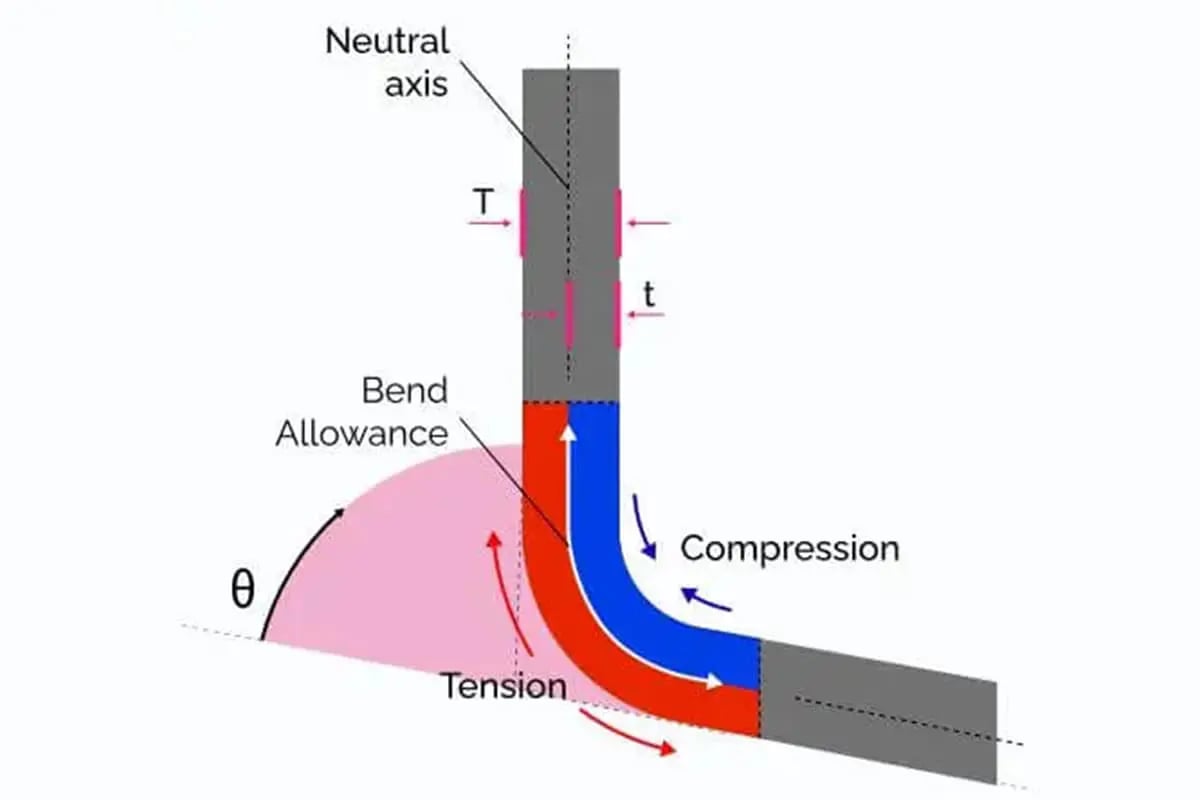

Pressione o freio tolerância de dobra refere-se ao comprimento adicional do material necessário para um determinado ângulo de dobra em uma chapa ou placa de metal ao usar uma prensa dobradeira. Quando o metal é dobrado, ele sofre alongamento e compressão, levando ao alongamento do material na superfície externa da dobra e compressão na superfície interna. A tolerância de dobra compensa essa deformação do material, garantindo que as dimensões finais da peça dobrada correspondam às especificações pretendidas.

A tolerância de dobra é influenciada por vários fatores, incluindo o tipo de material, espessura, raio de dobra e ângulo de dobra. Diferentes materiais exibem graus variados de retorno elástico, que é a tendência do metal de retornar à sua forma original após a dobra. Além disso, o raio de dobra, ou o raio da matriz usada no processo de dobra, afeta a quantidade de alongamento e compressão experimentada pelo metal.

Calcular a tolerância de dobra com precisão é crucial para atingir ângulos e dimensões de dobra precisos em operações de dobra de metal. Ajuda a evitar erros como subdobramento ou sobredobramento, que podem resultar em peças que não atendem às especificações necessárias. Vários métodos, como fórmulas empíricas, tabelas e software de design auxiliado por computador (CAD), são usados para determinar a tolerância de dobra com base nos parâmetros específicos da operação de dobra.

No geral, entender e calcular com precisão a margem de dobra é essencial para obter peças dobradas de alta qualidade e dimensionalmente precisas em operações de prensa dobradeira.

Fórmula de tolerância de flexão

Fórmula de tolerância de flexão para aço

Como foi criada a fórmula para a tolerância de dobra? E como você calcula pressione o freio margem de flexão?

A tolerância de dobra depende do raio interno formado. A abertura inferior da matriz V determina o raio interno (IR) de uma peça formada. O raio interno para aço macio é 5/32 x abertura inferior da matriz V (W) quando o raio do punção é menor que 5/32 x W.

Se IR < Espessura do material (t) Tolerância de curvatura = (3,1416/180) x (IR + t/3) x A Se IR > 2 x Espessura do material (t)

Tolerância de curvatura = (3,1416/180) x (IR + t/2) x A

Onde A= (180 – Ângulo de Curvatura Incluída)

Se o raio interno for igual a t ou 2t, ou entre t e 2t, a margem de curvatura será calculada pela interpolação dos valores da margem de curvatura das duas fórmulas mencionadas acima.

Além disso, para calcular essa tolerância de flexão, você também pode usar a seguinte fórmula:

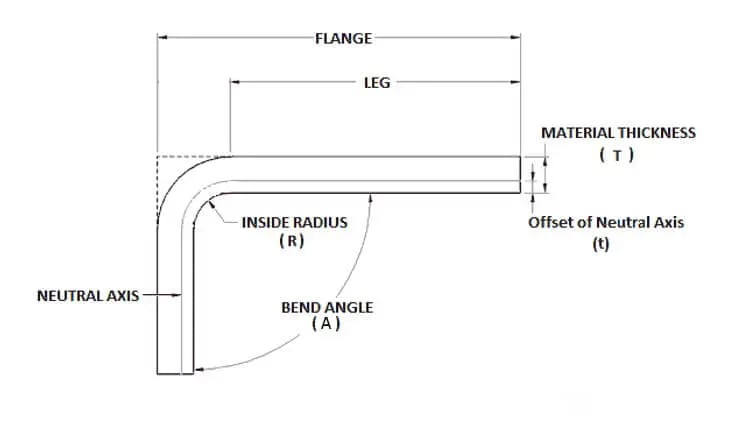

Tolerância de flexão = Aπ/180(R+C*T)

BA – Tolerância de Curvatura

A – ângulo de curvatura em graus

R – raio de curvatura interno em m

K – constante

T – espessura do material em m

Esta fórmula considera as diversas geometrias e propriedades das peças a serem formadas.

A espessura do material (T), o ângulo de curvatura (A), o raio de curvatura interno (R) e o fator K do material a ser dobrado são os fatores mais críticos neste cálculo.

Como fica evidente na fórmula acima, calcular a tolerância de flexão é um processo simples.

Você pode determinar a tolerância de flexão substituindo os valores mencionados acima na fórmula.

Quando o ângulo de flexão é de 90°, a fórmula da tolerância de flexão pode ser simplificada da seguinte forma:

Tolerância de flexão = π/2(R+K*T)

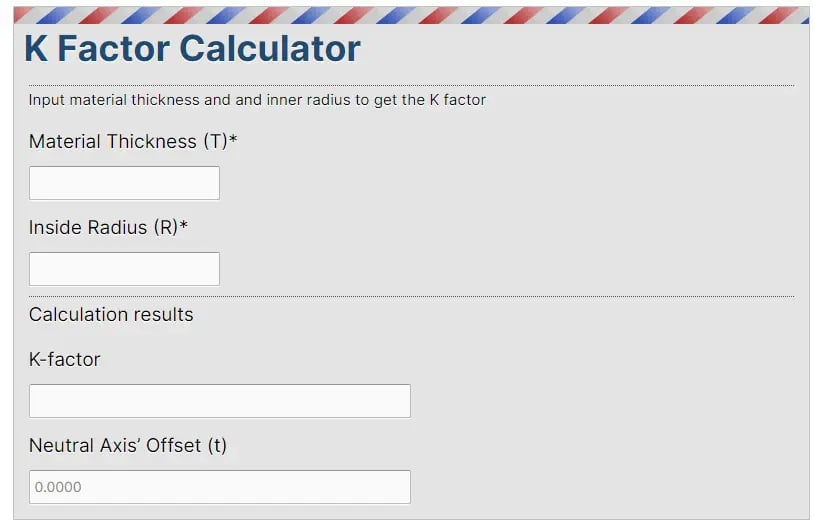

Observação: o fator K para a maioria dos materiais e espessuras padrão normalmente fica entre 0 e 0,5.

Você pode calcular com precisão o valor do fator K usando a seguinte calculadora de fator K:

Fórmula de tolerância de curvatura para alumínio

A tolerância de flexão para uma placa de alumínio é 1,6 vezes a espessura do material subtraída da soma de dois comprimentos de flexão.

A fórmula para calcular a curvatura de uma chapa de alumínio é L = L1 + L2 – 1,6T, onde T representa a espessura da chapa de alumínio, L1 e L2 são os dois comprimentos de curvatura e 1,6T representa a margem de curvatura.

Este valor é um valor empírico estabelecido durante a produção.

Para determinar o tamanho expandido da placa de alumínio, subtraia 1,6 vezes a espessura do material da soma dos dois comprimentos de curvatura.

É importante observar que esta fórmula só é aplicável a chapas de alumínio com uma abertura de curvatura de 6 vezes a espessura da chapa de alumínio.

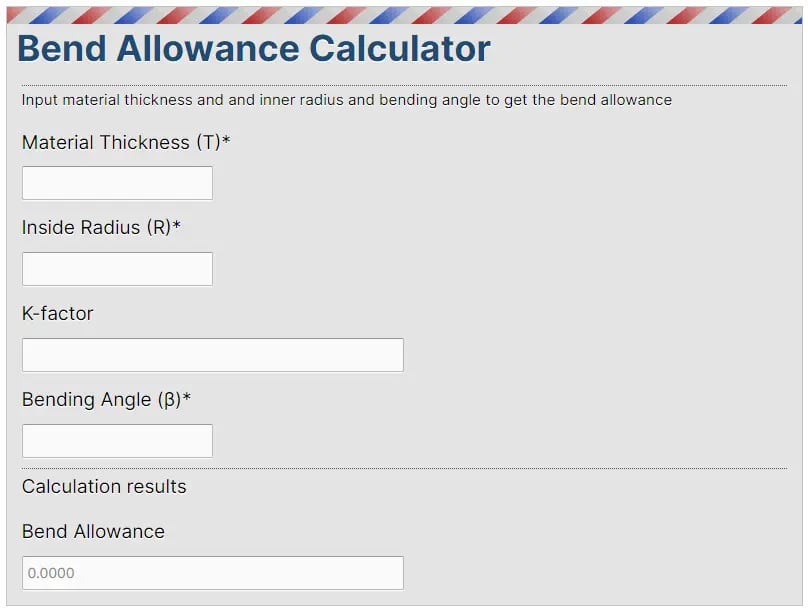

Calculadora de tolerância de curvatura

A calculadora de tolerância de flexão fornecida abaixo simplifica o processo de cálculo do valor da tolerância de flexão.

Tabela de tolerância de curvatura

A tabela de tolerância de dobra é um recurso conveniente que lista a espessura, o raio de dobra, o ângulo de dobra, a tolerância de dobra ou os valores de dedução de dobra de materiais comuns em um formato tabular.

Essas informações são armazenadas em um local designado, facilitando o acesso e a seleção quando necessário.

As tabelas abaixo fornecem tolerâncias de dobra para ferro, alumínio e cobre, respectivamente, para referência. Elas permitem que você determine facilmente as tolerâncias de dobra necessárias para diferentes espessuras de material.

(1) Tabela de tolerância de flexão para chapa de aço laminada a frio SPCC (chapa eletrogalvanizada SECC)

| TV | Ângulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Tamanho mais curto |

| V4 | 90 | 0.9 | 1.4 | 2.8 | ||||||||||

| V4 | 120 | 0.7 | ||||||||||||

| V4 | 150 | 0.2 | ||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | |||||||||

| V6 | 120 | 0.7 | 0.86 | 1 | ||||||||||

| V6 | 150 | 0.2 | 0.3 | 0.4 | ||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | ||||||||

| V7 | 120 | 0.8 | 0.9 | 1 | ||||||||||

| V7 | 150 | 0.3 | 0.3 | 0.3 | ||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | ||||||||

| V8 | 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||

| V8 | 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||

| V8 | 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||

| V8 | 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||

| V8 | 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | ||||||||||

| V10 | 120 | 1.3 | 1.6 | |||||||||||

| V10 | 150 | 0.5 | 0.5 | |||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | |||||||||

| V12 | 30 | 0.5 | 0.6 | 0.7 | ||||||||||

| V12 | 45 | 1 | 1.3 | 1.5 | ||||||||||

| V12 | 60 | 1.7 | 2 | 2.4 | ||||||||||

| V12 | 120 | 1.4 | 1.7 | 2 | ||||||||||

| V12 | 150 | 0.5 | 0.6 | 0.7 | ||||||||||

| V14 | 90 | 4.3 | 10 | |||||||||||

| V14 | 120 | 2.1 | ||||||||||||

| V14 | 150 | 0.7 | ||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | ||||||||||

| V16 | 120 | 2.2 | ||||||||||||

| V16 | 150 | 0.8 | ||||||||||||

| V18 | 90 | 4.6 | 13 | |||||||||||

| V18 | 120 | 2.3 | ||||||||||||

| V18 | 150 | 0.8 | ||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | |||||||||

| V20 | 120 | 2.3 | 3.3 | |||||||||||

| V20 | 150 | 0.8 | 1.1 | |||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | |||||||||

| V25 | 120 | 2.8 | 3.1 | 3.4 | ||||||||||

| V25 | 150 | 1 | 1 | 1.2 | ||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | ||||||||||

| V32 | 120 | 4 | ||||||||||||

| V32 | 150 | 1.4 | ||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | ||||||||||

| V40 | 120 | 4.3 | 4.6 | |||||||||||

| V40 | 150 | 1.5 | 1.6 |

(2) Tabela de tolerância de flexão para chapa de alumínio

| TV | Ângulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Tamanho mais curto |

| V4 | 1.4 | 2.8 | ||||||||||||

| V6 | 1.6 | 4.5 | ||||||||||||

| V7 | 1.6 | 1.8 | 5 | |||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | ||||||||||

| V10 | 2.4 | 3.2 | 7 | |||||||||||

| V12 | 2.4 | 3.2 | 8.5 | |||||||||||

| V14 | 3.2 | 10 | ||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | ||||||||||

| V18 | 4.8 | 13 | ||||||||||||

| V20 | 4.8 | 14 | ||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | ||||||||||

| V32 | 6.3 | 6.9 | 22 |

(3) Tabela de tolerância de flexão para chapa de cobre

| Ângulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Tamanho mais curto |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||

| 120 | |||||||||||||

| 150 |

- Baixe o arquivo PDF da tabela de tolerância de dobra

(4) Tabela de tolerância de flexão Amada

| MATERIAL | SPCC | SUS | Todos (LY12) | SECC | ||||

|---|---|---|---|---|---|---|---|---|

| E | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0,6 | 1.25 | 1.26 | ||||||

| T=0,8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1,0 | 0.25 | 1.75 | 0.20 | 1.80 | 0.30 | 1.70 | 0.38 | 1.62 |

| T=1,2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.50 | 1.90 | 0.43 | 1.97 |

| T=1,4 | 0.64 | 2.16 | ||||||

| T=1,5 | 0.64 | 2.36 | 0.50 | 2.50 | 0.70 | 2.30 | ||

| T=1,6 | 0.69 | 2.51 | ||||||

| T=1,8 | 0.65 | 3.00 | ||||||

| T=1,9 | 0.60 | 3.20 | ||||||

| T=2,0 | 0.65 | 3.35 | 0.50 | 3.50 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2,5 | 0.80 | 4.20 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3,0 | 1.00 | 5.00 | 5.20 | 1.40 | 4.60 | |||

| T=3,2 | 1.29 | 5.11 | ||||||

| T=4,0 | 1.20 | 6.80 | 1.00 | 7.00 | ||||

| T=5,0 | 2.20 | 7.80 | 2.20 | 7.80 | ||||

| T=6,0 | 2.20 | 9.80 | ||||||

Observação:

- O coeficiente V12 para o perfil C de 2 mm é 3,65 e para outras placas de 2 mm é 3,5). A tolerância de dobramento da borda para placa de 2 mm é 1,4;

- A margem de curvatura para chapa de cobre de 6 mm é de 10,3;

- A margem de curvatura para placa de cobre de 8 mm é de 12,5;

- A margem de curvatura para placa de cobre de 10 mm é de 15;

- A margem de curvatura para chapa de cobre de 12 mm é 17;

- A tolerância de curvatura para aço inoxidável 3.0 com matriz V25 é 6;

- A tolerância de curvatura para aço inoxidável 3.0 com matriz V20 é de 5,5;

- (As barras de cobre com mais de 6 mm usam a margem de flexão da matriz inferior V40)