O freio de prensa U bend A técnica é um método essencial usado na metalurgia, particularmente na fabricação de chapas metálicas, onde uma máquina de dobra de prensa é empregada para criar uma dobra em forma de "U" em uma peça de metal. Este processo de dobra é crucial para produzir peças com ângulos e configurações específicas, frequentemente usadas em indústrias como automotiva, aeroespacial e construção. A técnica de dobra em U da prensa oferece precisão e repetibilidade, tornando-a uma escolha ideal para fabricantes que buscam criar dobras de alta qualidade de forma eficiente. Neste guia, exploraremos o processo passo a passo, as ferramentas e as melhores práticas para obter resultados ideais usando uma prensa dobradeira para aplicações de dobra em U.

Como entender a curvatura em U da prensa dobradeira?

Noções básicas de dobras em U de prensa dobradeira

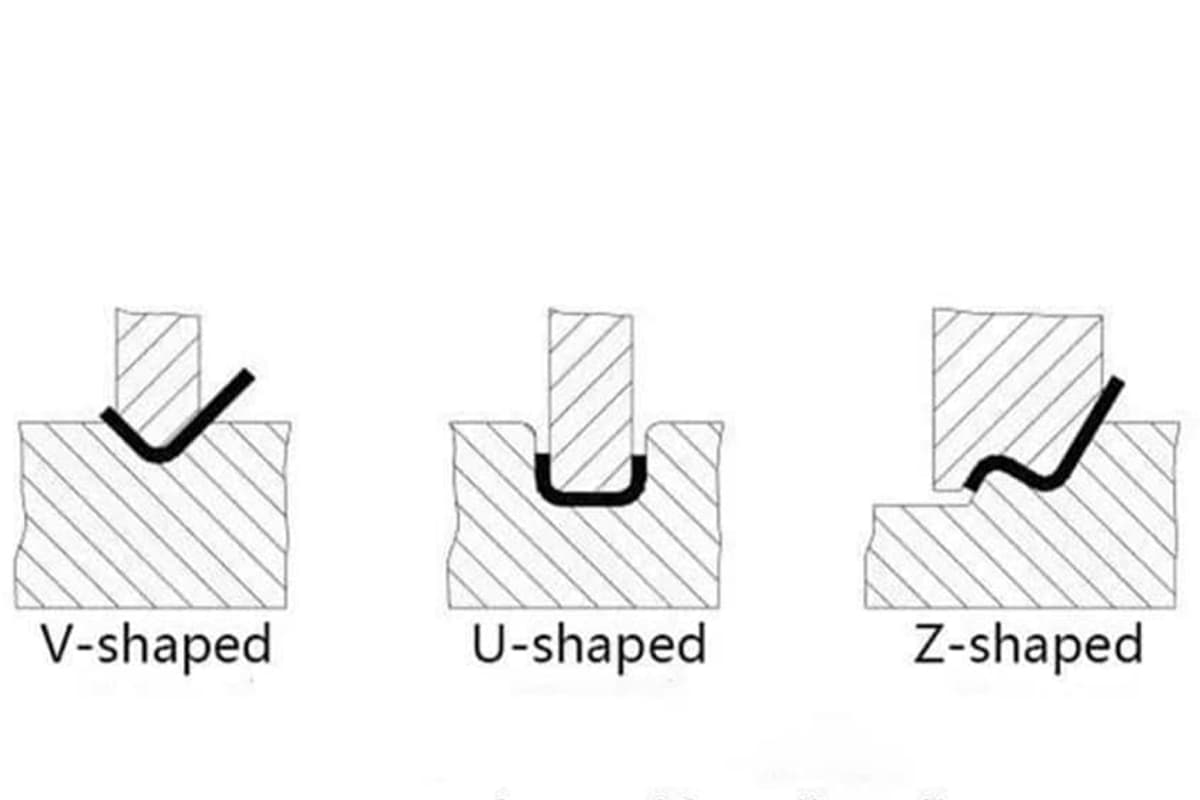

A dobra em U da prensa dobradeira se refere a um processo no qual a chapa de metal será dobrada constantemente na prensa dobradeira duas ou mais vezes para ser moldada no formato de “U”.

Este processo é obtido controlando com precisão os graus de fechamento das matrizes superior e inferior e os cursos para atender ao tamanho e ângulo precisos do requisito do projeto. A curvatura em U é uma das técnicas de conformação mais comuns nas indústrias de fabricação de metal.

A curva U é essencial em várias indústrias, como fabricação de metais e engenharia mecânica. É amplamente usada na produção de peças arquitetônicas e estruturais, peças de automóveis, invólucros de eletrodomésticos e fabricação de design que requer espaço interno, como sistemas de tubulação e gabinetes elétricos.

A curva em U não só pode economizar custos de material e melhorar a eficiência da produção, mas também garantir boas propriedades mecânicas e qualidade de aparência dos produtos.

História e evolução da tecnologia de prensa dobradeira

A prensa dobradeira é considerada um equipamento de conformação de chapas metálicas de precisão essencial, e sua história pode ser datada do início da industrialização. A prensa dobradeira manual inicial depende da força de trabalho, que apresenta operação complexa e baixa eficiência.

Com o avanço da tecnologia, a tecnologia hidráulica e CNC melhoram significativamente o desenvolvimento da prensa dobradeira, tornando a máquina capaz de realizar dobras precisas e complexas, incluindo dobras em U.

A tecnologia de dobra em U é constantemente atualizada com a evolução da tecnologia de prensa dobradeira, que varia de dobra simples em linha reta a dobra tridimensional. Não apenas alcançando ângulo de dobra aparentemente melhorado e precisão, mas também realizando dobra constante automática de sequência multietapa.

Moderno Prensas dobradeiras CNC pode até mesmo ser integrado com software CAD/CAM, imitando e controlando precisamente a curva em U geral, alcançando projetos de alta precisão e produção em massa. Além disso, a técnica de matriz e as ferramentas assistentes, como o medidor traseiro e o dispositivo de suporte frontal, também enriquecem e melhoram ainda mais a possibilidade e a adaptabilidade da curva em U.

Aspectos técnicos

Tipos de dobradeiras para dobra em U

Prensa dobradeira mecânica

Prós: estrutura simples, desempenho de alto custo, manutenção conveniente, operação intuitiva, adequado para pequena escala ou ocasiões que exigem menos precisão.

Contras: provavelmente não consegue realizar um controle preciso sob alta tonelagem devido às restrições de suas vias de movimento. Além disso, tem menor eficiência de trabalho do que os tipos hidráulicos e é inadequado para produção em massa e constante.

Prensa Dobradeira Hidráulica

Prós: o sistema hidráulico oferece pressão estável e intensa, que pode ser adaptada para dobra precisa de chapas metálicas com múltiplas espessuras de materiais. Ele também pode ser ajustado sem níveis em uma faixa mais ampla, adequado para produção em massa e indústrias que exigem alta precisão.

Contras: o equipamento é complexo e requer manutenção regular para operação regular. Seus custos de manutenção inicial e posterior são relativamente altos.

Prensas dobradeiras CNC

- Vantagens:

- O controle programável garante alta precisão e repetibilidade.

- Minimiza o desperdício de material, tornando-os econômicos para produção em larga escala.

- Ideal para produzir componentes detalhados, como peças de chassis automotivos.

- Desvantagens:

- Altos custos de aquisição e operacionais devido à tecnologia avançada.

- Requer operadores qualificados para programação e manutenção.

- Nem sempre é econômico para produção de baixo volume.

Dobradeiras elétricas

- Vantagens:

- Eficiência energética, resultando em menores custos operacionais ao longo do tempo.

- Oferece excelente precisão e curvas consistentes.

- Requisitos de manutenção reduzidos em comparação aos sistemas hidráulicos.

- Desvantagens:

- Capacidade limitada para dobra de alta tonelagem, tornando-os inadequados para aplicações pesadas.

- Custo inicial mais alto em comparação com prensas dobradeiras mecânicas.

Dobradeiras de Prensa Híbridas

As prensas dobradeiras híbridas combinam a precisão dos sistemas elétricos com a potência dos mecanismos hidráulicos. Essas máquinas são frequentemente usadas em aplicações que exigem tonelagem moderada, como produção de componentes aeroespaciais e automotivos. Elas equilibram eficiência energética e desempenho, tornando-as uma opção versátil.

- Vantagens:

- Menor consumo de energia em comparação aos sistemas hidráulicos tradicionais.

- Capaz de lidar com uma variedade de espessuras de materiais.

- Necessidades de manutenção reduzidas devido à tecnologia híbrida.

- Desvantagens:

- Maior complexidade aumenta o investimento inicial e os custos de treinamento.

- Requer conhecimento especializado para operação e manutenção.

Selecionando a máquina de dobra correta

A escolha da prensa dobradeira mais adequada envolve considerar os requisitos específicos do projeto, como tipo de material, espessura da chapa, volume de produção e orçamento. Por exemplo:

- As prensas dobradeiras hidráulicas são ideais para aplicações pesadas, como construção naval.

- As prensas dobradeiras CNC se destacam em indústrias de alta precisão, como a fabricação automotiva.

- As prensas dobradeiras elétricas são favorecidas em operações ambientalmente conscientes. Entender as vantagens, limitações e aplicações específicas de cada tipo garante uma decisão informada e adaptada às necessidades de produção.

Materiais adequados para curvas em U

Conhecer as propriedades físicas e mecânicas dos diferentes tipos de materiais metálicos é essencial para o projeto e a implementação precisos do processo de dobra em U, o que é benéfico para evitar problemas de qualidade do produto devido ao uso inadequado de materiais.

Aço de baixo carbono: apresenta intensidade moderada, boa plasticidade, é fácil de dobrar e é um dos materiais mais comuns para produzir curvas em U.

Aço inoxidável: é bom, resistente à corrosão e decorativo. Requer cálculo preciso e controle dos parâmetros de deformação durante a flexão devido à alta intensidade e propriedades de retorno elástico.

Alumínio: tem baixa densidade e boa condutividade elétrica e térmica, tornando-o adequado para peças leves. Quando dobrado, você deve levar em consideração as propriedades de forte ductilidade e pequeno módulo elástico para evitar o rebote excessivo e influenciar a qualidade do produto.

Liga de cobre: apresenta boa condutividade elétrica e resistência à corrosão. Devido à sua alta solidez, deve ser processado com matrizes e condições de processo adequadas.

Considerações de projeto para curvas em U

Raio de curvatura: geralmente é maior que um certo múltiplo da espessura do material para evitar a geração de rachaduras ou tensões internas excessivas durante a dobra, garantindo a integridade da estrutura da peça de trabalho.

Ângulo de curvatura: determina a forma final da peça de trabalho. É calculado de acordo com os requisitos de design do produto e o efeito spring-back, compensando assim e chegando ao tamanho geométrico antecipado.

Força de flexão: é determinado por muitos fatores, como espessura do material, raio de curvatura e comprimento. Pressão muito grande ou muito pequena pode levar a problemas de qualidade. Assim, ferramentas de cálculo profissionais e fórmulas empíricas são necessárias para garantir o valor de pressão adequado.

Fatores que influenciam a precisão da flexão em U

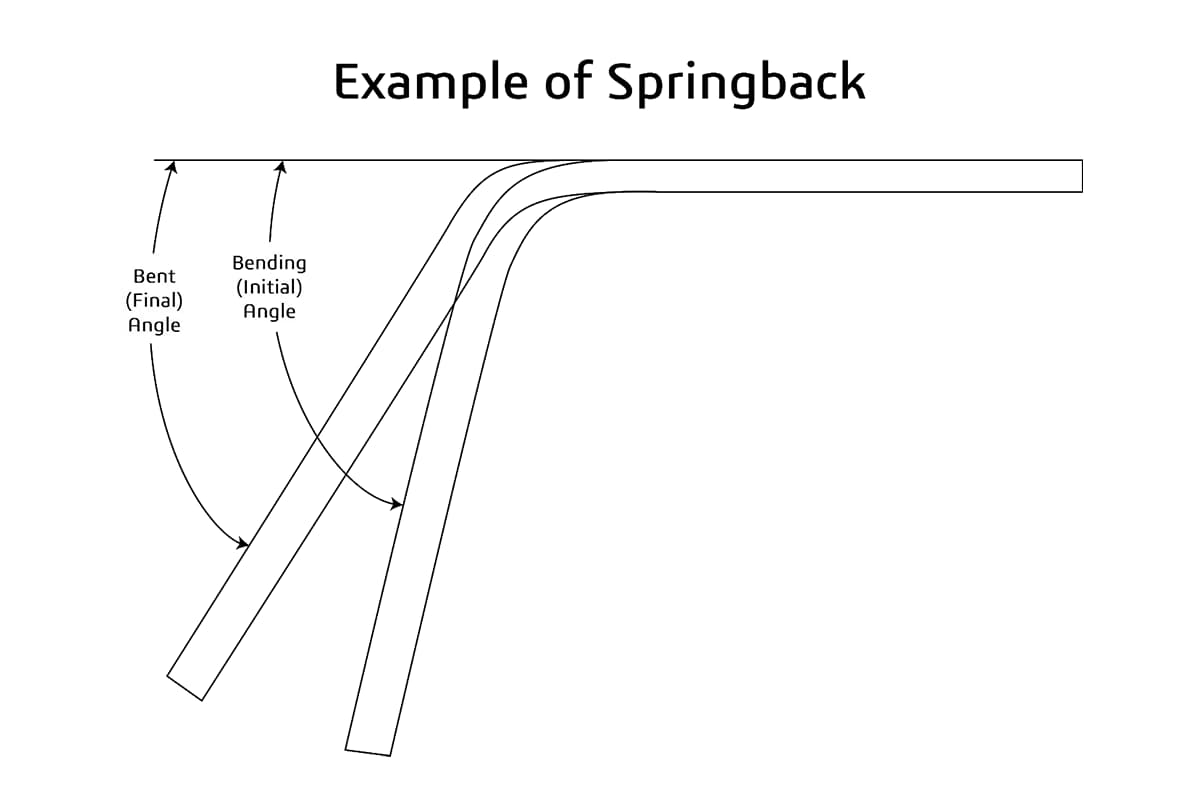

O retorno elástico ocorre quando o metal retorna parcialmente à sua forma original após a flexão. Para lidar com isso, técnicas como overbending, bottoming e cunhagem são usadas:

- Excessivamente curvado aplica força adicional para neutralizar o retorno elástico.

- Fundo dobrando envolve pressionar o material na matriz para obter uma dobra precisa.

- Cunhagem cria deformação permanente por meio de flexão de alta pressão, eliminando o retorno elástico do material.

Propriedades do material

Ductilidade, dureza e espessura do material afetam diretamente o desempenho de dobra. Materiais mais duros podem exigir maior força e manuseio cuidadoso para evitar rachaduras, enquanto materiais dúcteis permitem dobras mais suaves.

Raio de curvatura

Manter um raio de curvatura consistente é essencial para formas U uniformes. O raio depende da ponta do punção e da geometria da matriz, com raios mais estreitos exigindo ferramentas especializadas.

Parâmetros-chave da máquina para dobra em U precisa

Força de flexão

Força de flexão refere-se à quantidade de pressão que a prensa dobradeira aplica, que depende da espessura e resistência do material. É influenciada por fatores como espessura do material, raio de curvatura e comprimento da peça de trabalho.

Aplicar força insuficiente pode levar a dobras incompletas, enquanto força excessiva pode danificar a ferramenta ou o material. Para garantir dobras precisas, o conjunto de ferramentas certo (punções e matrizes) deve ser usado para corresponder à força necessária.

Comprimento de flexão

O comprimento de dobra define o comprimento máximo do material que a prensa dobradeira pode manipular em uma única operação. Isso é particularmente importante para aplicações de larga escala, onde manter a uniformidade em toda a dobra é essencial. Comprimentos de dobra maiores reduzem a necessidade de múltiplas operações, melhorando tanto a eficiência quanto a consistência.

Curso do cilindro

O curso do cilindro se refere à amplitude de movimento vertical do aríete durante o processo de dobra. Um curso de cilindro mais longo oferece mais flexibilidade para dobrar materiais mais grossos ou altos, acomodando os ângulos de dobra necessários e ajudando a compensar o retorno elástico.

Abertura à luz do dia

A luz do dia se refere ao espaço entre as vigas superior e inferior quando a prensa dobradeira está totalmente aberta. Essa lacuna determina o tamanho máximo do material e das ferramentas que podem ser posicionadas na máquina de usinagem de metais. Aberturas maiores de luz do dia permitem a dobra de peças de trabalho mais altas e permitem o uso de ferramentas especializadas.

Velocidade e Controle

A velocidade da viga superior afeta diretamente a eficiência da produção. Máquinas modernas permitem que operadores de prensas dobradeiras ajustem a velocidade em vários estágios do ciclo de dobra, desde a abordagem rápida até a dobra precisa, garantindo velocidade e precisão. Os sistemas CNC fornecem controle aprimorado, permitindo a programação precisa de configurações para força, velocidade e ângulo, melhorando a consistência e reduzindo erros.

Vantagens da dobra em U

A flexão em U oferece vários benefícios notáveis:

- Versatilidade: Adequado para uma ampla variedade de materiais e espessuras, o que o torna aplicável em todos os setores.

- Precisão: Prensas dobradeiras avançadas com controles CNC garantem resultados consistentes e precisos.

- Eficiência de custos: O processo minimiza o desperdício de material e é adaptável tanto à produção em pequena escala quanto à produção em alto volume. Por exemplo, na indústria automotiva, a dobra em U demonstrou reduzir os custos de fabricação de componentes de chassis ao otimizar o uso de material.

Guia Prático

Guia passo a passo para executar uma flexão em U

Escolha a prensa dobradeira e as matrizes adequadas: escolha prensa dobradeira mecânica ou hidráulica com base no tipo e espessura do material. Escolha a matriz superior e inferior apropriadas de acordo com o tamanho e formato do u-bend requerido.

Preparação do material: meça e corte a chapa de metal no tamanho necessário.

Defina os parâmetros da máquina: defina os parâmetros razoáveis de força de dobra, velocidade e ângulo de acordo com a espessura do material e o raio de curvatura.

Operar a dobra: coloque a chapa metálica na prensa dobradeira, certifique-se de que ela esteja no meio da matriz e dobre-a de acordo com os parâmetros definidos.

Verifique e ajuste: monitore a deformação do material, verifique a precisão do tamanho e ângulo, e ajuste a tempo a pressão e o ângulo para compensar o efeito de retorno elástico. Após a dobra inicial de um ou dois lados, realize a outra parte da dobra de acordo com os mesmos procedimentos.

Técnica: use ferramentas de medição precisas para verificar a posição da matriz e a configuração do ângulo muitas vezes.

Quanto a peças complexas em formato de U, o método de formação passo a passo pode ser aceito. Dobre uma pequena seção de cada vez e mantenha a seção constante e consistente.

Desenvolva procedimentos operacionais padronizados, proceda rigorosamente e melhore a proficiência operacional por meio da prática repetida.

Como calcular o raio de curvatura em uma prensa dobradeira em U?

- Entenda os fundamentos do raio de curvatura

- O raio de curvatura em uma dobra em U de prensa dobradeira é o raio da curva interna do formato em U. É um parâmetro crucial, pois afeta a integridade estrutural, a aparência e a funcionalidade da peça dobrada. Um raio de curvatura menor pode resultar em uma dobra em U mais compacta, enquanto um raio maior pode ser necessário para peças que exigem mais flexibilidade ou para evitar rachaduras no material.

- Fator de espessura do material

- A espessura do material (Rmin) é um fator-chave no cálculo do raio mínimo de curvatura. Como regra geral, o raio mínimo de curvatura () está relacionado à espessura do material. Para a maioria dos metais, há um raio mínimo de curvatura recomendado para evitar rachaduras. Por exemplo, em aço macio, o raio mínimo de curvatura é frequentemente em torno de 1 - 2 vezes a espessura do material. Ou seja, Rmin =(1-2)t.

- A proporção exata depende da ductilidade do material. Materiais dúcteis como o alumínio geralmente podem ter um raio de curvatura menor em relação à sua espessura, em comparação a materiais menos dúcteis, como alguns aços de alta resistência.

- Considerações sobre ferramentas

- As ferramentas usadas na prensa dobradeira também afetam o raio de curvatura. O raio do punção e da matriz desempenham um papel significativo. O raio do punção (r,) deve ser ligeiramente menor do que o raio de curvatura final desejado (R). A relação entre o raio do punção e o raio de curvatura pode ser aproximada como , onde é um pequeno fator de ajuste que leva em conta o retorno elástico. O retorno elástico é a tendência do material de retornar parcialmente à sua forma original após a curvatura.

- O raio da matriz () é geralmente maior que o raio do punção e é projetado para acomodar o material dobrado e fornecer suporte durante o processo de dobra. Uma regra prática comum é que o raio da matriz é cerca de 1,5 - 2 vezes o raio do punção ().

- Fórmula de cálculo baseada na geometria e nas propriedades do material

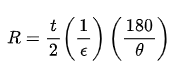

- Para um cálculo mais preciso, você pode usar a seguinte fórmula com base no conceito de eixo neutro. O eixo neutro é a camada dentro do material que não comprime nem estica durante a flexão. A fórmula para o raio de curvatura () considerando a espessura do material (), o ângulo de curvatura () e o fator de alongamento () é:

- onde é o alongamento da fibra externa do material durante a flexão e pode ser obtido de tabelas de propriedades de materiais ou por meio de testes. O ângulo de flexão é medido em graus.

- Na prática, também é importante considerar quaisquer tolerâncias para retorno elástico. O retorno elástico pode ser estimado por tentativa e erro ou usando dados empíricos fornecidos pelo fornecedor do material ou pelo fabricante da prensa dobradeira. Normalmente, você pode precisar ajustar o raio de curvatura calculado em uma certa porcentagem (geralmente em torno de 5 - 10%) para contabilizar o retorno elástico, dependendo do material e do processo de dobra.

Erros comuns e como evitá-los

A escolha inadequada de matrizes e a configuração imprecisa da folga da matriz levarão a um efeito de dobra ruim ou danos à peça de trabalho. Se a força de dobra for muito grande ou pequena, isso resultará na quebra do material. O retorno elástico é muito grande, o que afetará a precisão do produto. A posição inadequada do material e a fixação levarão ao deslocamento durante o processo de dobra.

Existem algumas abordagens de precauções baseadas nas perguntas acima:

Obedeça rigorosamente o manual de operação, escolha a matriz integrada com a experiência prática, verifique regularmente e ajuste a folga da matriz.

Calcule a força de flexão de acordo com as propriedades e espessura do material, e também leve em consideração a mola de retorno, aumentando adequadamente o volume de compensação.

Melhore o treinamento do operador e melhore a precisão de fixação e posicionamento do material.

Manutenção e cuidados com máquinas de dobradeira

Manutenção diária

Limpe regularmente os detritos internos e externos da prensa dobradeira, certifique-se de que o sistema de lubrificação esteja suave e complemente ou substitua o óleo de lubrificação em tempo hábil.

Verifique as propriedades de vedação do sistema hidráulico para evitar vazamento de óleo, garantindo que os componentes hidráulicos funcionem corretamente. Mantenha e verifique o sistema de controle de eletricidade, garantindo que os componentes funcionem de forma estável e segura. Verifique a situação de abrasividade da matriz, retificando, reparando ou substituindo as novas matrizes quando necessário.

Estratégias de manutenção de longo prazo

Desenvolva um plano detalhado de manutenção do equipamento, verifique e repare regularmente para evitar possíveis maus funcionamentos.

Estabeleça o registro de uso e acompanhe a condição de operação do equipamento para oferecer evidências para manutenção posterior.

Aumente a conscientização dos funcionários sobre a importância da manutenção do equipamento e desenvolva um bom hábito de operação para prolongar a vida útil da prensa dobradeira e a eficiência de trabalho.

Aplicações industriais

Curvas em U em várias indústrias

Indústria automobilística

Na fabricação de automóveis, a curva em U é amplamente usada na produção de dutos de sistema de exaustão, componentes de suspensão e peças estruturais da carroceria. Ela é rigorosa quanto ao material escolhido, à precisão do processo de curvatura e à durabilidade dos produtos porque esses componentes geralmente precisam suportar alta temperatura, alta pressão e vibração.

Indústria aeroespacial

A indústria aeroespacial tem requisitos extremamente altos para leveza e alta resistência. O processo de curvatura em U é geralmente usado em sistemas de fornecimento de combustível de aeronaves, estruturas de estrutura de fuselagem e outros layouts de tubulação interna, garantindo que cada parte possa atender a padrões fortes e atingir metas de perda de peso.

Indústria da arquitetura

No setor de construção, tubos ou aço em formato de U são amplamente utilizados em suporte de estruturas, sistemas de exaustão, tubulações de HVAC, etc. Especialmente na arquitetura de estruturas de aço, vigas em formato de U pré-dobradas podem melhorar a eficiência de trabalho e a estabilidade da estrutura, o que é conveniente para montagem pontual.

Tendências futuras em dobra em U de prensa dobradeira

Tecnologias e métodos emergentes

Tecnologia CNC e os graus de automação são constantemente aprimorados, tornando a prensa dobradeira capaz de realizar tarefas de dobra em formato de U mais complexas e diminuindo o erro causado pela intervenção manual.

A tecnologia da máquina e o sistema de produção inteligente são trazidos para tornar a dobradeira em U mais eficiente, flexível e adaptada a pequenas variedades e necessidades de produção personalizadas.

O desenvolvimento da ciência dos materiais, assim como o surgimento de novos materiais compostos, desafiará o processo de prensa dobradeira e também fornecerá à tecnologia de dobra em U a possibilidade de aplicações inovadoras.

Antecipação da indústria de fabricação de metais

A futura tecnologia de prensas dobradeiras avançará rumo à alta precisão, maior velocidade e maior flexibilidade para lidar com projetos de peças de trabalho mais complexos.

O conceito de proteção ambiental verde está profundamente enraizado no coração das pessoas. O equipamento e a tecnologia com baixo consumo e alta produção serão o mainstream, incluindo a aplicação do sistema hidráulico de economia de energia, reciclagem de calor residual e outras medidas na prensa dobradeira.

A tecnologia digital e de rede será ainda mais integrada ao processo de conformação de metais. O processo de produção será melhorado pela Internet das Coisas e pela Análise de Big Data, melhorando assim a eficiência e a qualidade geral da produção.